Systèmes de refroidissement par air forcé après la récolte de fruits et légumes frais

Renseignez-vous comment choisir, concevoir et gérer trois types de systèmes de refroidissement par air forcé. Ces renseignements techniques sont destinés aux producteurs de cultures commerciales de l'Ontario.

ISSN 1198-7138, Publié août 2024

Introduction

La présente fiche technique décrit comment choisir, concevoir et gérer trois types de systèmes de refroidissement par air forcé communément utilisés dans les entrepôts frigorifiques post-récolte :

- à tunnels horizontaux

- à colonnes verticales

- à flux vertical et horizontal

Pourquoi refroidir les fruits et légumes aussi rapidement que possible après la récolte

Les fruits et les légumes sont des organismes vivants qui, même après la récolte, doivent être maintenus en vie et en bon état jusqu’à leur transformation ou leur consommation

La température du fruit ou du légume est le facteur qui influe le plus sur le taux de respiration. Le refroidissement rapide et uniforme des fruits et des légumes immédiatement après la récolte pour éliminer la chaleur de récolte contribue à ralentir la respiration et à augmenter la durée de conservation à l’étalage. À titre indicatif, chaque heure de retard dans le refroidissement réduit la durée de conservation d’une journée. Cette règle, qui ne s’applique pas à toutes les cultures, est particulièrement pertinente pour les fruits et légumes hautement périssables par forte chaleur. En abaissant la température du fruit ou du légume, on réduit aussi le taux de production d’éthylène, la déshydratation, la multiplication des microorganismes et la détérioration consécutive aux lésions.

Indépendamment du système utilisé, les ventilateurs aspirent l’air de refroidissement et le forcent à passer à travers les fruits et les légumes. L’action convective de l’air de refroidissement circulant à grande vitesse à travers les fruits et légumes tièdes assure un refroidissement rapide, uniforme et prévisible. Ce principe est bien différent de celui des chambres froides, où les fruits et légumes placés dans un milieu réfrigéré se refroidissent lentement, de façon non uniforme et imprévisible, principalement par conduction. Le refroidissement par air forcé nécessite habituellement de 1 à 10 heures, tandis qu’il faut de 20 à 100 heures pour le refroidissement en chambre froide

Systèmes de refroidissement par air forcé

Trois types de systèmes de refroidissement par air forcé sont communément utilisés dans l’industrie :

- à tunnels horizontaux

- à colonnes verticales

- à flux vertical et horizontal

Le tableau 1 présente les avantages et les inconvénients de chacun des trois systèmes de refroidissement par air forcé fréquemment utilisés.

| Type de système | Avantages | Inconvénients |

|---|---|---|

| Système à tunnels horizontaux | Ce système convient à la plupart des types de contenants dotés d’un nombre suffisant d’entrées d’air latérales. | De tous les systèmes, c’est celui qui nécessite la plus grande surface de plancher par kilogramme de fruits et légumes refroidis. |

| Système à tunnels horizontaux | Aucune limite quant au nombre total de paires de palettes ou de bacs avec fentes latérales à refroidir en même temps. | De tous les systèmes, c’est celui qui présente le plus de possibilités de fuites d’air de refroidissement. |

| Système à tunnels horizontaux | L’air de refroidissement ne circule que sur la largeur d’une palette (1-1,2 m ou 40-48 po). | Un espace est requis entre les palettes et les murs ou tunnels adjacents. |

| Système à colonnes verticales | Ce système exige une surface de plancher moyenne par kg de fruits et légumes refroidis. | Les côtés des palettes qui ne reposent pas contre le mur de refroidissement doivent être couverts pour prévenir les fuites d’air de refroidissement. |

| Système à colonnes verticales | Ce système convient aux petites fermes qui ont une grande variété de fruits et de légumes à refroidir. | Ce système ne convient que pour les contenants en plastique réutilisables à fond ajouré. |

| Système à colonnes verticales | De tous les systèmes, c’est celui qui crée le moins de possibilités de fuites d’air de refroidissement. | De tous les systèmes, c’est celui qui permet à l’air de franchir la plus grande distance à travers la masse de fruits et légumes, soit jusqu’à environ 2 m (6,5 pi). Le refroidissement est toutefois plus lent. |

| Système à flux vertical et horizontal | De tous les systèmes, c’est celui qui exige la plus petite surface de plancher par kg de fruits et légumes refroidis. | Le fond des bacs doit être ajouré; les entrées d’air latérales doivent être bloquées. |

| Système à flux vertical et horizontal | L’air de refroidissement ne traverse que l’épaisseur d’un bac (0,4-0,6 m ou 15-24 po). | Certaines fuites d’air de refroidissement se produisent au niveau des bacs du dessus. |

| Système à flux vertical et horizontal | Ce système est idéal pour le refroidissement de fruits et de légumes en vrac avant l’emballage. | Les fentes pour bras de chariot élévateur restreignent le débit d’air et limitent l’éloignement des bacs par rapport au mur. |

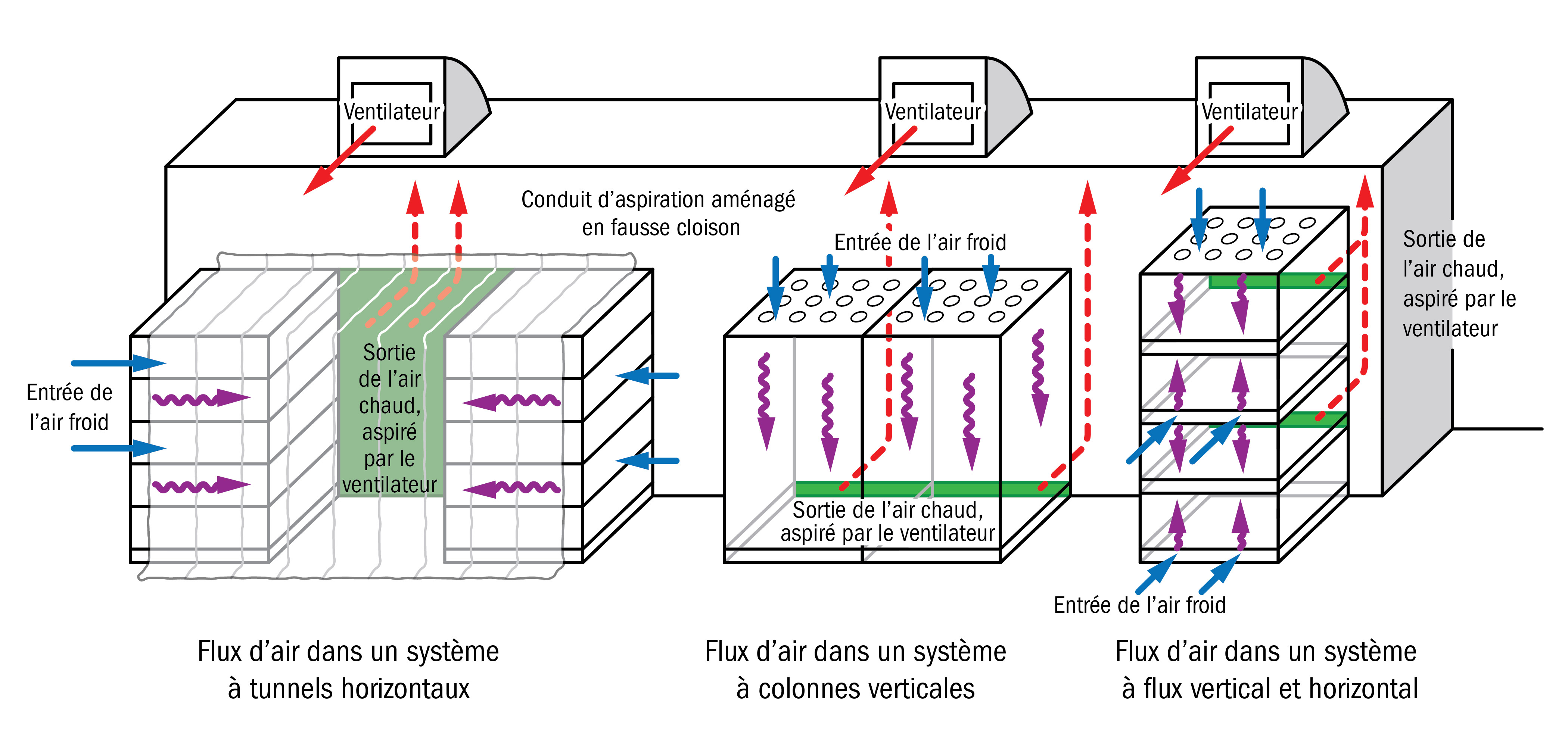

Dans la figure 1, l’air froid réfrigéré (flèches bleues) est aspiré à travers les contenants par des ventilateurs de grande capacité logés dans un conduit d’aspiration aménagé en fausse cloison dans une chambre froide. Ces ventilateurs créent une dépression partielle et aspirent l’air par des ouvertures pratiquées à des endroits stratégiques (ombrage vert) dans le conduit d’aspiration. Les fruits et les légumes sont refroidis principalement par convection avec de l’air froid qui circule à grande vitesse et qui absorbe la chaleur de récolte (flèches mauves) lorsqu’il passe entre les fruits et les légumes. L’air réchauffé (flèches rouges) est ensuite refoulé dans la chambre froide avant de passer à travers les évaporateurs du système de réfrigération qui le refroidissent de nouveau.

Système à tunnels horizontaux

Les systèmes à tunnels horizontaux sont les systèmes de refroidissement par air forcé les plus courants. Le système présenté dans la figure 2 comporte des ventilateurs de grande capacité installés dans un conduit d’aspiration (situé derrière les palettes) qui aspirent l’air de refroidissement (flèches bleues) de la pièce à l’horizontale à travers les caisses de fruits et légumes. L’air réchauffé (flèches mauves puis flèches rouges) circule ensuite dans un « tunnel » créé entre les palettes et va vers le conduit d’aspiration, d’où il est refoulé dans la salle d’entreposage (flèches rouges) avant de passer à travers les évaporateurs pour être refroidi de nouveau. Les palettes sont refroidies par paires. La feuille de plastique se colle aux contenants et aux tunnels sous l’effet de l’aspiration des ventilateurs. La feuille est positionnée au moyen de cordes attachées au plafond.

Comme l’air de refroidissement traverse les contenants à l’horizontale dans les systèmes à tunnels horizontaux, il est important que les entrées d’air latérales soient alignées autant que possible. Les paniers de fruits et de légumes, comme les fruits de verger, sont souvent placés dans un contenant d’expédition en carton ondulé qui restreint la circulation de l’air de refroidissement. Les contenants en plastique à parois obliques ou les paniers de fruits placés sur des plateaux ouverts peuvent donner des résultats contraires en permettant à une trop grande quantité d’air de refroidissement de contourner les contenants, qui ne seront pas refroidis de façon optimale. Les contenants idéaux pour ce type de système sont ceux qui s’appuient étroitement les uns contre les autres et qui occupent complètement la base de la palette, car ils réduisent au minimum les possibilités de fuites d’air de refroidissement. Les contenants en carton ondulé dont les ouvertures d’aération s’alignent ou les contenants en plastique réutilisables placés sur des palettes donnent de bons résultats. De nombreux producteurs utilisent des bacs en plastique pour la manutention des fruits et des légumes en vrac. Les bacs avec fentes pour bras de chariot élévateur unidirectionnelles conviennent le mieux, les fentes bidirectionnelles étant propices aux fuites d’air de refroidissement.

Système à colonnes verticales

Les systèmes à colonnes verticales sont les systèmes de refroidissement par air forcé les moins courants. Le système illustré à la figure 3 utilise des contenants en plastique réutilisables avec fond ajouré. L’air froid (flèches bleues) est aspiré vers le bas, à partir du dessus de la pile (flèches mauves puis flèches rouges) à travers une palette spécialement conçue, par un ventilateur de grande capacité situé à la base de la palette (non illustré). Les contenants en plastique réutilisables conviennent bien à un tel système pour les raisons suivantes : leur fond est ajouré; ils s’empilent en rangées transversales qui alternent entre elles; ils s’adaptent parfaitement à une palette standard; ils s’appuient parfaitement les uns contre les autres de manière à ne laisser aucune possibilité de fuite d’air de refroidissement. Les quatre côtés verticaux de la pile doivent être couverts d’une bâche (non illustrée) pour forcer l’air à circuler à la verticale.

Les systèmes à colonnes verticales exigent l’utilisation de contenants d’expédition à fond ajouré, comme les contenants en plastique recyclables. Ces systèmes sont bien adaptés aux fruits et aux légumes en vrac de petites dimensions, comme les raisins de table, les champignons, les cerises douces ou les prunes. L’air froid peut être aspiré vers le haut ou vers le bas, à travers les contenants. Ces systèmes peuvent également être utilisés à d’autres fins, y compris pour le refroidissement lent ou le séchage du raisin de cuve au moyen d’une méthode vinicole appelée appassimento, qui permet d’assécher le raisin et de concentrer la teneur en sucre et l’arôme du vin.

Systèmes à flux vertical et horizontal

Les systèmes à flux vertical et horizontal ne conviennent qu’à des bacs avec fond ajouré. Le système illustré à la figure 4 comporte des ventilateurs centrifuges installés dans des boîtiers métalliques placés au-dessus d’un conduit d’aspiration en contreplaqué. Ces ventilateurs aspirent l’air de refroidissement à travers des bacs en plastique remplis de fruits de vergers tièdes. Chaque pile de six bacs est indépendante. Trois fentes pour bras de chariot élévateur à l’opposé des ouvertures murales sont couvertes, ce qui force l’air froid à entrer par les trois autres fentes pour bras de chariot élévateur et à circuler vers le haut ou vers le bas à travers les fruits et les légumes par les fonds ajourés des bacs. À mesure que l’air se réchauffe (flèches mauves), il est refoulé dans la salle d’entreposage (flèches rouges) avant de passer à travers les évaporateurs pour être refroidi.

Les bacs sont bien appuyés les uns sur les autres pour éviter toute possibilité de fuite d’air de refroidissement par les ouvertures latérales des bacs. Si des piles sont manquantes, une bâche est installée pour éviter toute fuite d’air de refroidissement. On peut voir une bâche couvrant les côtés de la colonne de bacs de droite. Le système illustré à la figure 4 est en construction et des bandes de mousse seront installées autour des fentes.

La figure 4 montre un système à six colonnes de six bacs de hauteur appuyés fermement les uns contre les autres. On y voit deux colonnes de bacs en train d’être refroidies. Chaque colonne possède un ventilateur centrifuge indépendant qui aspire l’air de refroidissement à travers elle.

Chaque colonne de bacs illustrée à la figure 4 est adossée à trois fentes aménagées dans le mur de refroidissement. Ces fentes sont parfaitement alignées avec les fentes pour bras de chariot élévateur des bacs 2, 4 et 6. Les fentes pour bras de chariot élévateur de ces bacs sont calfeutrées avec un matériau qui se colle aux bacs sous l’effet d’aspiration du ventilateur. Ainsi, l’air de refroidissement ne peut entrer que par les fentes pour bras de chariot élévateur des bacs 1, 3 et 5 et par le dessus du bac 6.

L’air froid circule ensuite à la verticale vers le haut à travers le fond ajouré des bacs 1, 3 et 5 et à travers les fruits et légumes qu’ils contiennent ou, encore, à la verticale vers le bas, à travers les fruits et légumes que renferment les bacs 2, 4 et 6 et à travers les fonds ajourés de ces bacs. Enfin, l’air circule à l’horizontale par les fentes pour bras de chariot élévateur à l’opposé des fentes aménagées dans le mur de refroidissement entre les bacs 1 et 2, 3 et 4 ainsi que 5 et 6. L’air « serpente » dans de nombreuses directions. Les fentes pour bras de chariot élévateur ne sont pas larges, ce qui peut restreindre la circulation de l’air; par conséquent, l’utilisation de ces systèmes est d’ordinaire limitée à un nombre de colonnes de bacs appuyés contre le mur de refroidissement allant d’une à trois, selon le débit d’air souhaité.

Temps de refroidissement ⅞

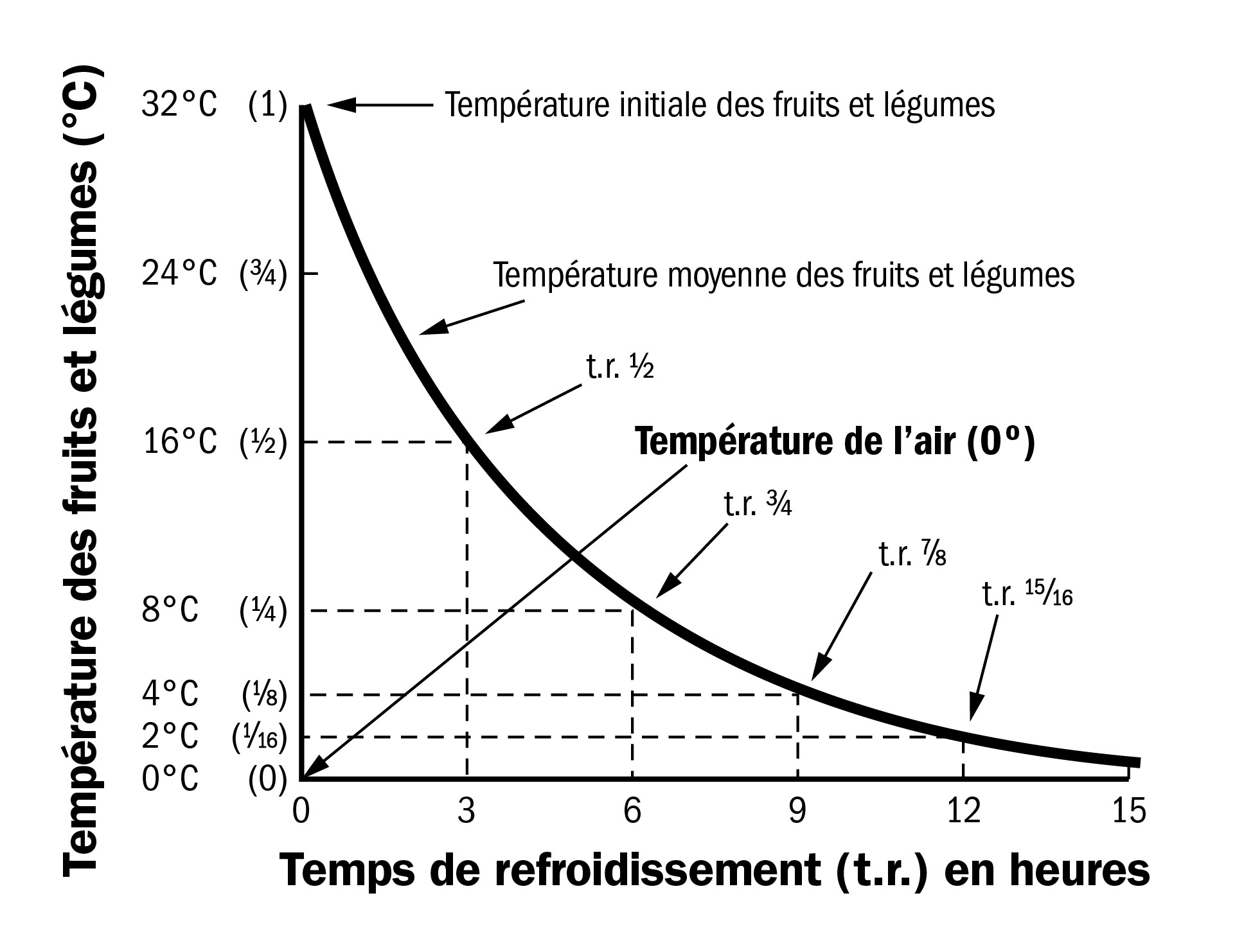

L’expression temps de refroidissement ⅞ renvoie au temps nécessaire pour extraire les sept huitièmes (87,5 %) de l’écart entre la température des fruits et des légumes entrants et la température du caloporteur (l’air de refroidissement, dans le cas du refroidissement par air forcé). Le temps de refroidissement ⅞ est mesuré à partir de l’instant où les fruits et légumes sont placés dans le système de refroidissement par air forcé. Lorsque le temps de refroidissement ⅞ est atteint, on est certain que la majeure partie de la chaleur de récolte a été éliminée, que le taux de respiration des fruits et légumes a été abaissé et que la température de ceux-ci est très près de leur température de conservation optimale. En théorie, les fruits et légumes n’atteignent jamais la température du caloporteur. Cependant, cette méthode permet de ramener la température des fruits et légumes aussi près qu’il est possible et pratique de le faire de celle du caloporteur.

La figure 5 montre des fruits et des légumes dont la température interne initiale est de 32 °C (89,6 °F) et qui sont refroidis avec de l’air de refroidissement à 0 °C (32 °F). Il faut 9 h pour que les fruits et légumes atteignent 4 °C (39,2 °F), ce qui représente une baisse de 87,5 %. En conséquence, le temps de refroidissement ⅞ est de 9 heures.

En théorie, le temps de refroidissement ⅞ est trois fois supérieur au temps de refroidissement ½. En conséquence, les fruits et légumes qui prennent 9 heures pour être refroidis à 4 °C (39,2 °F) devraient prendre 3 heures pour atteindre 16 °C (60,8 °F). Cela est rarement vrai, car il arrive souvent que les conditions et températures de refroidissement ne soient pas uniformes. Cependant, les rapports mis en évidence sur cette courbe de refroidissement aident à prévoir quand les fruits et légumes atteindront une certaine température. La boîte qui suit énumère d’autres rapports pratiques, par exemple, si le temps de refroidissement ⅜ est de 2 heures, un temps de refroidissement ⅞ correspond à environ 2 × 4,5 = 9 heures.

Afin d’estimer les temps de refroidissement ⅞ :

Multiplier le temps de refroidissement ⅜ par 4,5

Multiplier le temps de refroidissement ½ par 3

Multiplier le temps de refroidissement ¾ par 1,5

Indépendamment du caloporteur (air ou eau) ou de la méthode de refroidissement (air forcé, chambre froide, eau glacée) utilisé, les fruits et légumes refroidissent rapidement au début et plus lentement par la suite (figure 5). Plusieurs facteurs ont une incidence sur la vitesse de refroidissement dans un système de refroidissement par air forcé :

- la densité des fruits et des légumes dans un contenant (les fruits et légumes refroidissent plus rapidement s’ils sont moins tassés)

- le contenant, l’orientation et la ventilation (les fruits et légumes refroidissent plus rapidement si l’air circule entre eux d’une manière uniforme)

- le rapport volume-surface de plancher (les fruits et légumes présentant de faibles rapports refroidissent plus rapidement [les cerises refroidissent plus rapidement que les melons])

- la distance franchie par l’air à travers la masse de fruits et de légumes (les fruits et légumes refroidissent plus rapidement si la distance est plus courte)

- le débit d’air par poids (L/s/kg ou pi3/min/lb) (les fruits et légumes refroidissent plus rapidement avec des débits d’air élevés si la réfrigération est adéquate)

Système de refroidissement par air forcé dans une pièce distincte

Il vaut mieux aménager une chambre froide réservée au refroidissement par air forcé et transporter les fruits et légumes refroidis vers un local réfrigéré où ils seront transformés et entreposés à plus long terme. Autrement, la température s’élèvera à chaque arrivage d’un lot de fruits ou de légumes tièdes, surtout si le groupe frigorifique est d’une capacité insuffisante. Si tel est le cas, les autres fruits ou légumes refroidis présents dans la chambre se réchaufferont légèrement et transpireront. L’aménagement d’une chambre froide réservée au refroidissement par air forcé peut cependant être coûteux. Un bon compromis consiste à aménager une aire de refroidissement par air forcé bénéficiant d’un système de réfrigération plus puissant. On pourra ainsi réduire les fluctuations de températures.

Fruits et légumes adaptés au refroidissement par air forcé

La plupart des fruits et des légumes peuvent être refroidis par air forcé, mais le temps de refroidissement ⅞ peut être plus court pour certains produits (tableau 2).

| Fragilité relative des fruits et légumes périssables | Fruits et légumes couramment cultivés en Ontario | Temps de refroidissement ⅞ (heures) | Débit d’air |

|---|---|---|---|

| Hautement périssables | asperge, brocoli, chou de Bruxelles, endive, oignon vert, chou vert frisé | 0,75-1,5 | 2-6 |

| Très périssables | petits fruits | 1-2,5 | 1,25-4 |

| Moyennement périssables | pomme (hâtive), chou (hâtif), cantaloup, céleri, pêche, prune, courge d’été, poivron | 2-6 | 0,5-1,5 |

Récoltes hautement périssables

Les récoltes qui ont un taux de respiration très élevé et/ou qui flétrissent très rapidement aux températures de récolte exigent des temps de refroidissement ⅞ plus courts. Selon la récolte, le refroidissement peut être effectué avec de l’eau, de la glace ou sous vide. Néanmoins, on peut toutes les refroidir à l’aide d’un flux d’air forcé, à condition de faire vite, et de disposer d’un débit d’air élevé et d’un air dont l’humidité relative est élevée. On doit utiliser des débits très élevés (au moins de 2 à 6 L/s/kg (de 2 à 3 pi3/min/lb de fruits et légumes) pour atteindre des temps de refroidissement ⅞ de 0,75 à 1,5 heures. Il faut surveiller les fruits et légumes pour détecter tout signe de déshydratation. L’humidité relative de l’air de refroidissement a peu d’incidence sur la déshydratation des fruits et légumes dès l’instant qu’elle est supérieure à 80 % et que le temps de refroidissement est bref.

Récoltes très périssables

Les récoltes qui ont un taux de respiration élevé se déshydratent aux températures de récolte et doivent être refroidies rapidement, aussitôt qu’il est possible de le faire après la récolte. On conseille d’utiliser des débits d’air d’au moins 1,25 à 4 L/s/kg (1,25 à 4 pi3/min/lb) de fruits et de légumes et des temps de refroidissement ⅞ qui ne dépassent pas de 1 à 2,5 heures. Les haricots mange-tout ne doivent être refroidis qu’à environ de 4 à 7 °C (de 39,2 à 44,6 °F), selon le cultivar, sinon ils risquent d’être endommagés par le froid.

Récoltes moyennement périssables

Bien que ces récoltes soient moins fragiles que les précédentes, il est tout de même recommandé de les refroidir rapidement et dès que possible après la récolte. On conseille des débits d’air d’au moins 0,5 à 1,5 L/s/kg (0,5 à 1,5 pi3/min/lb) de fruits et de légumes et des temps de refroidissement ⅞ qui ne dépassent pas de 2 à 6 heures.

Comme les cantaloups et les courges d’été sont sensibles aux lésions dues au froid, leur refroidissement avec un air très froid est à éviter. Il est conseillé de refroidir les cantaloups à environ 2 à 5 °C (34 à 41 °F) et les courges d’été à environ 7 à 10 °C (45 à 50 °F).

Composants d’un système de refroidissement par air forcé

Les six composants d’un système de refroidissement par air forcé sont les suivants :

- ventilateur

- conduit

- contenants

- méthode pour prévenir les fuites d’air de refroidissement

- groupe frigorifique

- instruments de contrôle

Ventilateur

Le ventilateur est le cœur de l’installation de refroidissement par air forcé. Son débit se mesure en litres d’air par seconde (L/s) ou en pieds cubes d’air par minute (pi3/min). On peut utiliser des modèles centrifuges (à aubes) ou des modèles hélicoïdaux. De nombreux producteurs optent pour les ventilateurs centrifuges parce que ceux‑ci sont souvent plus efficaces et moins bruyants. Pour aspirer l’air entre des contenants de fruits et de légumes, le ventilateur doit vaincre une grande résistance, ce qui réduit son débit d’air. Il faut donc choisir le ventilateur en fonction du débit d’air à une pression statique nominale.

La pression statique est l’écart entre la pression de l’air circulant dans le conduit d’aspiration du système de refroidissement par air forcé et la pression de l’air juste avant son entrée dans le système (autrement dit, la différence entre la pression en amont et la pression en aval des fruits et légumes). Cette mesure indique la charge imposée au ventilateur du système. Il est difficile de prévoir la pression statique à laquelle doit fonctionner le ventilateur, car celle-ci est fonction de nombreux facteurs :

- aire des entrées d’air dans les contenants

- alignement des entrées d’air

- distance parcourue par l’air à travers les fruits et légumes

- densité des fruits et légumes dans les contenants

- obstacles à l’écoulement de l’air dans le conduit

Dans la plupart des systèmes de refroidissement par air forcé, les pressions statiques vont de 10 à 25 mm (de 0,4 à 1,0 pouce) de colonne d’eau. Par exemple, chaque ventilateur centrifuge de 1,1 kW (1,5 hp) illustré à la figure 4 débite 2 313 L/s (4 900 pi3/min) d’air à une pression statique de 10 mm (3/8 po) de colonne d’eau. Donc, pour six bacs de 225 kg (500 lb) de fruits et légumes chacun, le débit d’air est de 1,7 L/s/kg (1,6 pi3/min/lb) de fruits et de légumes, ce qui est un débit d’air acceptable pour les récoltes de moyennement à hautement périssables (dans le cas présent, des pêches).

En doublant le débit d’air par kilogramme de fruits et légumes, on augmente la vitesse de refroidissement, mais on ne coupe pas le temps de refroidissement en deux. Il est généralement plus important d’augmenter la réfrigération de la chambre froide et de mieux prévenir les fuites d’air de refroidissement que de simplement augmenter le débit. Dans le cas des systèmes à tunnels horizontaux (figure 2), des tiges rigides peuvent être intégrées à la bâche pour empêcher celle-ci d’être aspirée dans le tunnel lorsque les pressions statiques sont très élevées.

Conduit

Afin de réduire l’imposition de charges inutiles au ventilateur, il faut concevoir des conduits d’alimentation en air froid et de retour d’air chaud (figure 1) qui maintiendront des débits inférieurs à 5 m/s (1 000 pi/min). Il faut aussi s’assurer que l’air ne rencontre pas d’obstacles sur son chemin, sauf lorsqu’il traverse les fruits et les légumes. Le rapport est le suivant :

Q = A × V ou A = Q ÷ V, où :

- Q est le débit d’air, mesuré en L/s (pi3/min)

- A est la section perpendiculaire à la direction de l’air, en m2 (pi2)

- V est la vitesse de l’air, en m/s (pi/min)

Ainsi, pour déterminer la section requise si le débit de l’air est de 5 000 L/s (5 m3/s) et la vitesse, de 5 m/s :

A = Q ÷ V

= 5 m3/s ÷ 5 m/s

= 1 m/s de section

Il faut donc prévoir au moins 1 m2 de section par 5 000 L/s (5 m3/s) de débit (1 pi2/1 000 pi3/min) dans tous les conduits d’alimentation en air froid et les conduits de retour de l’air chaud. Ces conduits diffèrent selon le système de refroidissement par air forcé et les débits d’air.

Contenants

La conception des contenants et le système de ventilation sont essentiels au bon fonctionnement des systèmes de refroidissement par air forcé. Les contenants idéaux présentent des parois droites (et non obliques) qui leur permettent de s’emboîter solidement. Ils comportent également des ouvertures :

- dont l’aire totale représente 25 % de l’aire perpendiculaire à la direction de l’air

footnote 5 - dont la répartition est uniforme dans le flux d’air

- dont l’alignement est constant dans la trajectoire de refroidissement

- dont la forme est rectangulaire et longue plutôt que ronde de façon qu’elles ne soient pas obstruées par les fruits et légumes

- qui ne sont pas obstruées par des doublures, des plateaux ni des matériaux d’emballage

Méthode pour prévenir les fuites d’air de refroidissement

La prévention des fuites d’air de refroidissement est un aspect essentiel, mais souvent négligé, des systèmes de refroidissement par air forcé. Comme l’air emprunte toujours le chemin où il rencontre le moins de résistance, il faut calfeutrer les interstices même les plus petits. Un système bien conçu et bien exploité présentera 10 % de fuites, tandis qu’un système mal conçu et mal exploité affichera plus de 30 % de fuites

Il vaut mieux aspirer l’air avec un ventilateur que le refouler. L’air aspiré plaque les feuilles ou les bâches contre les contenants, ce qui empêche l’air de refroidissement de fuir et de retourner directement au ventilateur.

L’air peut se faufiler à bien des endroits pour prendre le chemin le plus court :

- les fentes pour bras de chariot élévateur

- les espaces présents entre des contenants d’expédition qui s’ajustent mal les uns contre les autres (sur les côtés ou le dessus) ou qui ne cadrent pas avec les dimensions de la palette

- là où les palettes ou bacs sont appuyés contre le mur de refroidissement avec les systèmes de refroidissement par air forcé à tunnels ou à flux vertical et horizontal

- les zones entre les contenants sur le dessus des palettes et les bâches mal ajustées dans les systèmes de refroidissement par air forcé à tunnels

Un indicateur de pression statique, vendu par les fournisseurs de systèmes de ventilation agricole, permet de mesurer la pression statique s’opposant au ventilateur entre les conduits d’alimentation en air froid et les conduits de retour de l’air chaud. Lorsque les fuites sont colmatées, la pression statique s’élève, ce qui indique que les ventilateurs fournissent un effort accru, car davantage d’air est aspiré à travers les fruits et légumes, qui offrent alors plus de résistance. Une pellicule de cellophane ou un ruban léger peut être utilisé pour vérifier la présence d’ouvertures ou de trous; ceux-ci seront aspirés, et ce, même dans les petits interstices.

Les moyens les plus couramment employés pour éliminer les fuites sont les suivants :

- installation de bandes de mousse ou d’autres matériaux d’étanchéité entre les palettes ou bacs et les murs de refroidissement

- utilisation de contenants d’expédition qui cadrent parfaitement sur les palettes de façon qu’il n’y ait pas de jeu entre les palettes

- ajustement serré des bâches sur les bacs ou les contenants

- utilisation de boudins souples contre lesquels on appuie les palettes de façon à empêcher l’air de passer par les fentes pour bras de chariot élévateur

Groupe frigorifique

Il n’y a jamais trop de réfrigération dans une chambre froide. Comme les fruits et les légumes commencent à se refroidir dès le démarrage du système de refroidissement par air forcé, la courbe de refroidissement fléchit très vite au début (figure 5). La quantité de réfrigération requise au départ peut être très importante.

La formule permettant d’établir la réfrigération requise en kJ/h (Btu/h) est :

Réfrigération requise, en kJ/h (Btu/h) = 2,08 × (A–B) × C × D ÷ E, où :

- 2,08 est le logarithme naturel de ⅛

- A est la température du fruit ou légume, exprimée en °C (°F)

- B est la température du caloporteur (air), exprimée en °C (°F)

- C’est le poids des fruits et légumes à refroidir, en kg (lb)

- D est la chaleur spécifique des fruits et légumes, d’ordinaire environ 3,77 kJ/kg/°C (0,9 Btu/lb/°F)

- E est le temps de refroidissement ⅞, exprimé en heures

Tiré de la formule du taux de refroidissement momentané

Exemple

L’installation illustrée à la figure 4 est un système à flux vertical et horizontal de 36 bacs. Chaque bac contient 225 kg (500 lb) de pêches, ce qui donne en tout 225 kg × 36, soit 8 100 kg (18 000 lb) lorsque le système est à pleine charge. Quelle est la capacité de refroidissement requise pour faire passer les pêches de 28 °C (82 °F) à 3,5 °C (38 °F) en 3,5 heures avec de l’air à 0 °C (32 °F)? Le temps de refroidissement ⅞ est de 3,5 heures.

Selon le scénario le plus défavorable, les six colonnes de bacs remplis de pêches à 28 °C seraient placées en même temps dans la chambre froide. En utilisant la formule ci-dessus, les besoins en réfrigération momentanée au début du cycle de refroidissement selon ce scénario le plus défavorable seraient de :

2,08 × (28 °C-0 °C) × 8 100 kg × 3,77 kJ/kg/°C ÷ 3,5 heures

= 598 136 kJ/h, soit 141,1 kJ/s ou 141,1 kW de réfrigération

(2,08 × [82 °F – 32 °F] × 18 000 lb × 0,9 Btu/lb/°F ÷ 3,5 heures

= 481 371 Btu/h de réfrigération)

Selon le système impérial utilisé dans l’industrie, une tonne de réfrigération équivaut à 3,5 kW (12 000 Btu/h). En conséquence, 141,1 kW ÷ 3,5 kW/tonne donne environ 40 tonnes de réfrigération. Il est peu probable et même peu souhaitable que l’on remplisse d’un seul coup le système de refroidissement par air forcé de fruits tièdes; l’achat d’un système de réfrigération de cette capacité serait inutile et coûteux. Si le système est rempli progressivement, il contiendra certains fruits qui seront partiellement refroidis et d’autres, presque entièrement refroidis, de telle sorte qu’une capacité de réfrigération de seulement 50 % sera réellement nécessaire. Toutefois, il est difficile d’effectuer un remplissage progressif et uniforme du système, et des périodes de pointe surviendront. On conseille donc de manière générale de prévoir une installation capable de fournir environ les deux tiers de la capacité de réfrigération momentanée au début de la période de refroidissement :

141,5 kW × ⅔ = 94 kW, ou environ 27 tonnes de réfrigération

(481 371 Btu/h × ⅔ = 320 247 Btu/h, ou environ 27 tonnes de réfrigération)

Avec cette capacité de réfrigération moindre, la température de l’air de la chambre froide pourrait augmenter légèrement lorsque de nouveaux fruits amorcent leur refroidissement, mais diminuerait ensuite graduellement. Bien entendu, cela ne représente que la capacité de réfrigération excédant la capacité requise pour compenser les charges venant d’autres zones de la chambre froide, comme les murs, le plafond et les portes.

Il ne faut pas que des conduits acheminent directement l’air réchauffé des ventilateurs d’extraction du système jusqu’aux évaporateurs de refroidissement ni n’acheminent directement de l’air refroidi par les évaporateurs vers les fruits en train de refroidir. Dans la plupart des cas, les évaporateurs de refroidissement et les ventilateurs n’ont pas été conçus pour une telle application. L’air réchauffé doit être refoulé à une distance de 3 à 5 m (de 10 à 16 pi) des évaporateurs de refroidissement. L’air froid produit par les évaporateurs doit également être refoulé à une distance de 3 à 5 m (de 10 à 16 pi) de l’unité de refroidissement par air forcé. Étant donné que les évaporateurs doivent amener la température de l’air en dessous de la température ambiante voulue, l’air sortant directement de ceux-ci pourrait provoquer des lésions par le froid aux fruits. Le système de réfrigération de la chambre froide doit maintenir une humidité relative élevée (d’au moins 80 % et de préférence de plus de 90 %) pour aider à prévenir le flétrissement des fruits pendant le refroidissement.

Instruments de contrôle

Le recours à des instruments de contrôle appropriés est essentiel au bon fonctionnement des systèmes de refroidissement par air forcé. Il est important de connaître les paramètres suivants :

- les températures de l’air froid entrant et de l’air réchauffé sortant

- l’humidité relative de la chambre froide

- le temps écoulé depuis l’entrée des fruits et légumes dans la chambre froide

- la pression statique à laquelle les ventilateurs sont soumis

Il faut prendre note régulièrement des températures internes de plusieurs fruits ou légumes, surtout lorsque l’on ne dispose que de peu d’expérience avec les systèmes de refroidissement par air forcé. Toutefois, avec l’expérience, moins de relevés devront être effectués. Pour vérifier la température, il faut enfoncer une sonde thermique appropriée au centre du fruit ou du légume et relever la valeur indiquée. Les fruits et légumes utilisés pour les relevés doivent être jetés. La température des fruits ou des légumes provenant des champs peut différer de celle de l’air enregistrée dans le champ. De la même manière, la température des fruits et des légumes refroidis entreposés dans une chambre froide peut ne pas être identique à celle de l’air dans la chambre froide. Ainsi, les fruits et légumes de gros calibre, comme les cantaloups, mettent plus de temps à se réchauffer (ou à se refroidir) que les fruits et légumes de petite taille, comme les prunes.

Le suivi de la température des fruits et légumes exige beaucoup de temps, mais il est facile de surveiller les températures de l’air froid entrant et de l’air réchauffé sortant du système de refroidissement par air forcé (figure 6). L’air chaud sera environ à mi-chemin entre la température de l’air de refroidissement entrant dans le système et la température des fruits et légumes. Les fruits et légumes qui se trouvent plus près de l’arrivée d’air froid se refroidissent plus rapidement que ceux qui sont situés plus loin du fait que l’air se réchauffe au contact de la récolte. Avec le temps, cependant, la température des fruits et légumes situés plus loin va s’abaisser graduellement et il y aura peu de différence de température d’un bout à l’autre de la pile, surtout lorsque le débit d’air est élevé. On peut décider de retirer la récolte du système de refroidissement afin d’éviter que l’équipement fonctionne inutilement, d’économiser de l’électricité, d’empêcher l’apport inutile de chaleur par les moteurs électriques qui tournent dans la chambre froide et d’éviter le dessèchement de la récolte.

L’équipement de surveillance illustré à la figure 6 comprend des sondes installées dans le système à flux vertical et horizontal illustré à la figure 4 qui permettent le suivi de la température de l’air « chaud » (°F) sortant de la colonne de bacs. Lorsque la photo a été prise, la température de l’air froid entrant dans le ventilateur de refoulement no 4 était de 35,6 °F (2 °C), tandis que la température interne de trois poires de même calibre était de 59 °F (15 °C), 67 °F (19 °C) et 68 °F (20 °C) dans la trajectoire de refroidissement, pour une moyenne de 64,4 °F (18 °C). Comme la température initiale des fruits était de 71,6 °F (22 °C), la température au ventilateur no 4 (51,2 °F; 10,7 °C) se situe donc à environ mi-chemin entre celle de l’air froid refoulé (35,6 °F; 2 °C) et la température interne moyenne du fruit en train de refroidir (64,4 °F; 18 °C). Avec l’expérience, il devient possible de faire en tout temps de bonnes prévisions quant aux températures internes des fruits dans les bacs.

Considérations coûts-avantages

Pour bien des cultures, il est indispensable de procéder à un refroidissement rapide et uniforme des récoltes, afin de maintenir la durée de conservation, mais à quel prix? Chaque situation est différente, mais à titre d’exemple, analysons le système décrit dans la section « Groupe frigorifique » en fonction des hypothèses suivantes.

- Le producteur a déjà besoin d’une plus grande capacité de réfrigération parce que ses récoltes ne se refroidissent pas assez rapidement. Aucun autre bâtiment d’entreposage réfrigéré n’est nécessaire.

- Il dote sa chambre froide d’un système à flux vertical et horizontal de 250 000 $, qui comporte :

- 27 tonnes de capacité de réfrigération supplémentaires

- un conduit en contreplaqué fait sur mesure avec boudin souple autour des ouvertures du système de refroidissement par air forcé

- des ventilateurs de refroidissement par air forcé de grande capacité

- le câblage, les sondes, les chronomètres et les dispositifs de commande connexes

- Il refroidit par lot 36 bacs (8 100 kg) de pêches, à raison de 2,5 lots en moyenne chaque jour, sur une saison de 8 semaines (56 jours). Le système de refroidissement par air forcé fonctionne 50 des 56 jours. Cela donne 8 100 kg/lot × 2,5 lots/jour × 50 jours ≈ 1 000 000 kg.

- Les coûts d’exploitation supplémentaires annuels (électricité, entretien, assurance) qui s’ajoutent aux autres dépenses sont de 7 500 $.

- Le coût fixe de 250 000 $ du système de refroidissement par air forcé amorti sur 15 ans, à raison de 7 %, représente 27 500 $/année, dans l’hypothèse d’un cycle de vie du système de 25 à 30 ans.

- Coûts totaux annuels : 27 500 $ + 7 500 $ = 35 000 $

- Coûts totaux/kg/année pour un cycle d’amortissement de 15 ans

= 35 000 $/1 000 000 kg

= 0,035 $/kg/année (1,59 ¢/lb/année)

Il existe au moins trois façons d’établir si les avantages du refroidissement par air forcé compenseront les coûts.

- L’amélioration de la qualité entraînera-t-elle une hausse de la demande pour les fruits et légumes et de leur prix de vente? Un panier de pêches de 3 L pèse 2 kg; ainsi, chaque panier devrait se vendre au moins 7 ¢ de plus afin que l’on puisse payer le système de refroidissement par air forcé (3,5 ¢/kg × 2 kg/panier). Si tel était le cas, la récolte devrait se démarquer par rapport à celle des concurrents. En outre, l’augmentation de la demande peut aussi faire en sorte qu’il y ait moins de fruits ou de légumes laissés dans les champs faute de débouché.

- Sans système de refroidissement par air forcé, la moins bonne qualité de la récolte en découlant entraînera-t-elle une réduction de la demande et, ultimement, une baisse des ventes? Les consommateurs continuent d’exiger des produits de qualité et s’ils ne trouvent pas ce qu’ils recherchent, ils iront ailleurs. Les exigences relatives à la qualité ne cessent d’augmenter, et les moyens permettant de maintenir cette qualité peuvent vite devenir la nouvelle norme.

- Quel est le niveau de qualité actuel de votre récolte par rapport à la concurrence, tant à l’intérieur qu’à l’extérieur de l’Ontario? La récolte aura-t-elle une durée de conservation de × jours, telle qu’exigée par le marché? Le rendement moyen net des ventes de pêches de l’Ontario entre 2019 et 2023 était environ de 2 $/kg. Donc, si l’on entrepose des pêches pendant × jours dans une chambre froide, il faut obtenir au moins 1,75 % de moins de pertes pour payer le système de refroidissement par air forcé (3,5 ¢/kg ÷ 2 $/kg × 100 %). Cela équivaut à une pêche sur 57. Si un panier de 3 L contient 12 pêches, cela correspond alors à une pêche aux cinq paniers. Si le producteur ou l’acheteur jette actuellement cette quantité de pêches en raison d’une durée de conservation insuffisante, le refroidissement par air forcé peut faire partie de la solution.

Conclusion

Les chambres froides abaissent la température des récoltes par l’effet combiné de la conduction et de la convection. La conduction est le transfert de chaleur entre les objets en contact les uns avec les autres, tandis que la convection est le transfert de chaleur entre un objet et un fluide tel que l’air froid. La convection est plus efficace et plus rapide. Cependant, il ne peut y avoir de convection dans une chambre froide si l’air froid n’est pas « forcé » à se déplacer autour de la récolte. Le refroidissement par air forcé est la méthode la plus souple et la plus efficace pour refroidir rapidement une récolte provenant du champ, mais il exige une conception et une mise en œuvre rigoureuses.

Rédaction

La version anglaise de la présente fiche technique a été révisée par Kevin Baines, ingénieriste, serriculture et horticulture. Elle a été originalement rédigée par Hugh Fraser, ingénieur, spécialiste en protection des cultures horticoles et manutention après récolte, Ministère de l’Agriculture, de l’Alimentation et de l’Agroentreprise (MAAAO). Elle a été révisée par Brian Baert, Hespro Group, Stevensville; Dennis Bering, Penn Refrigeration, St. Catharines; Jennifer DeEll, chargée de programme, qualité des produits maraîchers frais, MAAAO; Bernard Goyette, ingénieur, spécialiste post-récolte, Centre de recherche et d’innovation de Vineland, Vineland.

Texte en format accessible

Figure 1. Concepts et illustrations des méthodes de refroidissement par air forcé.

Le dessin de gauche illustre un système à tunnels horizontaux. On peut voir deux palettes de contenants de fruits ou de légumes appuyées contre un mur de refroidissement et espacées d’environ un mètre pour former un tunnel. Une bâche couvre le dessus des palettes et le tunnel, puis descend de chaque côté vers le bas à l’extrémité des palettes et du tunnel. Les seules zones à découvert sont les côtés extérieurs des palettes, de chaque côté du tunnel. Le tunnel se termine vis-à-vis d’une ouverture de même taille pratiquée dans le mur de refroidissement. Les flèches bleues représentent l’air froid qui entre à l’horizontale dans les contenants. Les flèches mauves indiquent comment l’air froid est réchauffé progressivement lorsqu’il circule à travers la récolte. Les flèches rouges illustrent l’air relativement chaud à son entrée dans le tunnel. Cet air est aspiré par l’ouverture pratiquée dans le mur de refroidissement et canalisé dans ce mur jusqu’à un système de refroidissement par ventilateur.

Le croquis du milieu montre un système à colonnes verticales. On peut voir deux palettes de contenants de fruits ou de légumes bien serrés les uns contre les autres. Les deux palettes sont appuyées contre un mur de refroidissement. Une bâche entoure complètement les trois côtés exposés des palettes. Le mur de refroidissement présente une ouverture de même taille que les fentes pour bras de chariot élévateur. Seul le dessus des palettes est à découvert. Les flèches bleues représentent l’air froid qui entre à la verticale par la partie supérieure des contenants. Les flèches mauves indiquent comment l’air froid est réchauffé progressivement lorsqu’il circule à travers la récolte. Les flèches rouges indiquent l’air relativement réchauffé qui arrive au bas de la palette, où il est aspiré par l’ouverture pratiquée dans le mur de refroidissement. Cet air chaud est canalisé dans ce mur jusqu’à un système de refroidissement par ventilateur.

Le croquis de droite montre un système à flux vertical et horizontal. On peut voir quatre bacs de fruits ou de légumes empilés les uns sur les autres et appuyés contre un mur de refroidissement. Des bandes de bâche masquent les fentes pour bras de chariot élévateur du deuxième et du quatrième bac à la hauteur du sol. Les fentes pratiquées dans le mur de refroidissement sont de la même taille que les fentes pour bras de chariot élévateur et sont en face des fentes pour bras de chariot élévateur colmatées. Les flèches bleues représentent l’air froid qui entre dans les fentes pour bras de chariot élévateur des premier et troisième bacs à la hauteur du sol. Les flèches mauves indiquent que cet air froid circule ensuite à la verticale, vers le haut ou vers le bas, dans les bacs du dessus ou du dessous. Les flèches rouges montrent comment l’air se déplace à l’horizontale par les fentes pour bras de chariot élévateur jusqu’au mur de refroidissement. Cet air relativement réchauffé est canalisé dans ce mur jusqu’à un système de refroidissement par ventilateur.

Figure 2. Exemple de système à tunnels horizontaux.

Ce système à tunnels horizontaux comporte des ventilateurs de grande capacité installés dans un conduit d’aspiration (situé derrière les palettes) qui aspirent l’air de refroidissement (flèches bleues) de la pièce à l’horizontale à travers les caisses de fruits et légumes. L’air réchauffé (flèches mauves puis flèches rouges) circule ensuite dans un « tunnel » créé entre les palettes et va vers le conduit d’aspiration, d’où il est refoulé dans la salle d’entreposage (flèches rouges) avant de passer à travers les évaporateurs pour être refroidi de nouveau. Les palettes sont refroidies par paires. La feuille de plastique se colle aux contenants et aux tunnels sous l’effet de l’aspiration des ventilateurs. La feuille est positionnée au moyen de cordes attachées au plafond.

Figure 3. Exemple de système à colonnes verticales (photo gracieusement offerte par M. Bernard Goyette, Ph. D., Centre de recherche et d’innovation de Vineland, Vineland).

Ce système à colonnes verticales utilise des contenants en plastique réutilisables avec fond ajouré. L’air froid (flèches bleues) est aspiré vers le bas, à partir du dessus de la pile (flèches mauves puis flèches rouges) à travers une palette spécialement conçue, par un ventilateur de grande capacité situé à la base de la palette (non illustré). Les contenants en plastique réutilisables conviennent bien à un tel système pour les raisons suivantes : leur fond est ajouré; ils s’empilent en rangées transversales qui alternent entre elles; ils s’adaptent parfaitement à une palette standard; ils s’appuient parfaitement les uns contre les autres de manière à ne laisser aucune possibilité de fuite d’air de refroidissement. Les quatre côtés verticaux de la pile doivent être couverts d’une bâche (non illustrée) pour forcer l’air à circuler à la verticale.

Figure 4. Exemple de système à flux vertical et horizontal.

Ce système à flux vertical et horizontal comporte des ventilateurs centrifuges installés dans des boîtiers métalliques placés au-dessus d’un conduit d’aspiration en contreplaqué. Ces ventilateurs aspirent l’air de refroidissement à travers des bacs en plastique remplis de fruits de vergers tièdes. Chaque pile de six bacs est indépendante. Trois fentes pour bras de chariot élévateur à l’opposé des ouvertures murales sont couvertes, ce qui force l’air froid à entrer par les trois autres fentes pour bras de chariot élévateur et à circuler vers le haut ou vers le bas à travers les fruits et les légumes par les fonds ajourés des bacs. À mesure que l’air se réchauffe (flèches mauves), il est refoulé dans la salle d’entreposage (flèches rouges) avant de passer à travers les évaporateurs pour être refroidi. Les bacs sont bien appuyés les uns sur les autres pour éviter toute possibilité de fuite d’air de refroidissement par les ouvertures latérales des bacs. Si des piles sont manquantes, une bâche est installée pour éviter toute fuite d’air de refroidissement. On peut voir une bâche couvrant les côtés de la colonne de bacs de droite. Le système illustré est en construction; des bandes de mousse seront installées autour des fentes.

Figure 5. Courbe caractéristique de la température des fruits et légumes en fonction du temps de refroidissement.

L’axe des « y » indique les températures internes des fruits ou des légumes, de 0 à 32 degrés Celsius. L’axe des « x » indique les heures, de 0 à 15. Une courbe lisse descendant de gauche à droite montre comment la température des fruits ou des légumes baisse avec le temps, avec un refroidissement rapide au début et plus lent par la suite. Les temps de refroidissement ½, de refroidissement ¾, de refroidissement ⅞ et de refroidissement 15/16 sont mis en évidence.

Figure 6. Équipement de contrôle/surveillance associé au système de refroidissement par air forcé illustré à la figure 4.

Des sondes installées dans le système à flux vertical et horizontal illustré à la figure 4 permettent le suivi de la température de l’air « chaud » (°F) sortant de la colonne de bacs. Lorsque la photo a été prise, la température de l’air froid entrant dans le ventilateur de refoulement no 4 était de 35,6 °F (2 °C), tandis que la température interne de trois poires de même calibre était de 59 °F (15 °C), 67 °F (19 °C) et 68 °F (20 °C) dans la trajectoire de refroidissement, pour une moyenne de 64,4 °F (18 °C). Comme la température initiale des fruits était de 71,6 °F (22 °C), la température au ventilateur no 4 (51,2 °F; 10,7 °C) se situe donc à environ mi-chemin entre celle de l’air froid refoulé (35,6 °F; 2 °C) et la température interne moyenne du fruit en train de refroidir (64,4 °F; 18 °C). Avec l’expérience, il devient possible de faire en tout temps de bonnes prévisions quant aux températures internes des fruits dans les bacs.

Notes en bas de page

- note de bas de page[1] Retour au paragraphe Kader, A.A. 2002. Postharvest Technology of Horticultural Crops, Publication 3311, 3e édition, University of California, 4:39-42.

- note de bas de page[2] Retour au paragraphe Thompson, J.F., F.G. Mitchell, T.R. Rumsey, R.F. Kasmire, C.H. Crisosto. 2008. Commercial Cooling of Fruits, Vegetables and Flowers, Publication 21567, édition révisée, University of California, 1:2-3, 2:14, 5:33, 7:38.

- note de bas de page[3] Retour au paragraphe Un débit d’air plus élevé correspond à des temps de refroidissement ⅞ plus courts.

- note de bas de page[4] Retour au paragraphe Récoltes qui flétrissent rapidement; courts temps de refroidissement ⅞ recommandés.

- note de bas de page[5] Retour au paragraphe Vigneault, C., B. Goyette. 2002. Design of plastic container openings to optimize forced‑air precooling of fruits and vegetables. Applied Engineering in Agriculture, 18(1):73-6.