Diminuer la consommation d'énergie dans les fermes laitières

Renseignez-vous sur la manière réduire la consommation d’énergie dans les fermes laitières. Ces renseignements techniques sont destinés aux exploitants de fermes laitières de l’Ontario.

ISSN 1198-7138, Publié septembre 2010

Introduction

Le MAAARO recommande de considérer des concepts alternatifs de bâtiments que la stabulation entravée pour les nouvelles constructions. Les producteurs doivent faire preuve de prudence lorsqu'ils envisagent la construction d'une nouvelle étable à stabulation entravée. Nous continuons de recommander d'utiliser les informations disponibles et les meilleures pratiques pour améliorer le confort et l'efficacité des vaches dans les étables à stabulation entravée existantes. Cependant, compte tenu de la période d'amortissement et de la durée de vie d'une nouvelle étable, envisagez d'explorer d'autres systèmes de logement pour assurer la viabilité à long terme de ce bâtiment.

Les exploitations laitières consomment beaucoup d'énergie, mais il existe de nombreux moyens de réduire cette consommation et de réaliser ainsi des économies.

Valeurs énergétiques de référence

Selon une recherche effectuée dans des fermes laitières ontariennes, ces dernières utilisent en moyenne 800–1400 kWh/vache/année.

Ces valeurs sont utilisées pour comparer la consommation globale d'énergie entre des exploitations agricoles et établir une consommation de référence à des fins d'évaluation. On constate au tableau 1 que toutes les valeurs de référence en matière de consommation d'énergie sont beaucoup plus élevées dans le cas des étables à stabulation entravée.

La gamme étendue des valeurs de consommation d'énergie par vache pour chaque type d'exploitation montre qu'il est possible d'améliorer la conservation de l'énergie et d'abaisser les valeurs maximales de consommation. À titre de comparaison, les ménages ontariens consomment en moyenne 12 000 kWh par année, soit l'équivalent de la consommation annuelle de 10 vaches laitières sur une ferme moyenne.

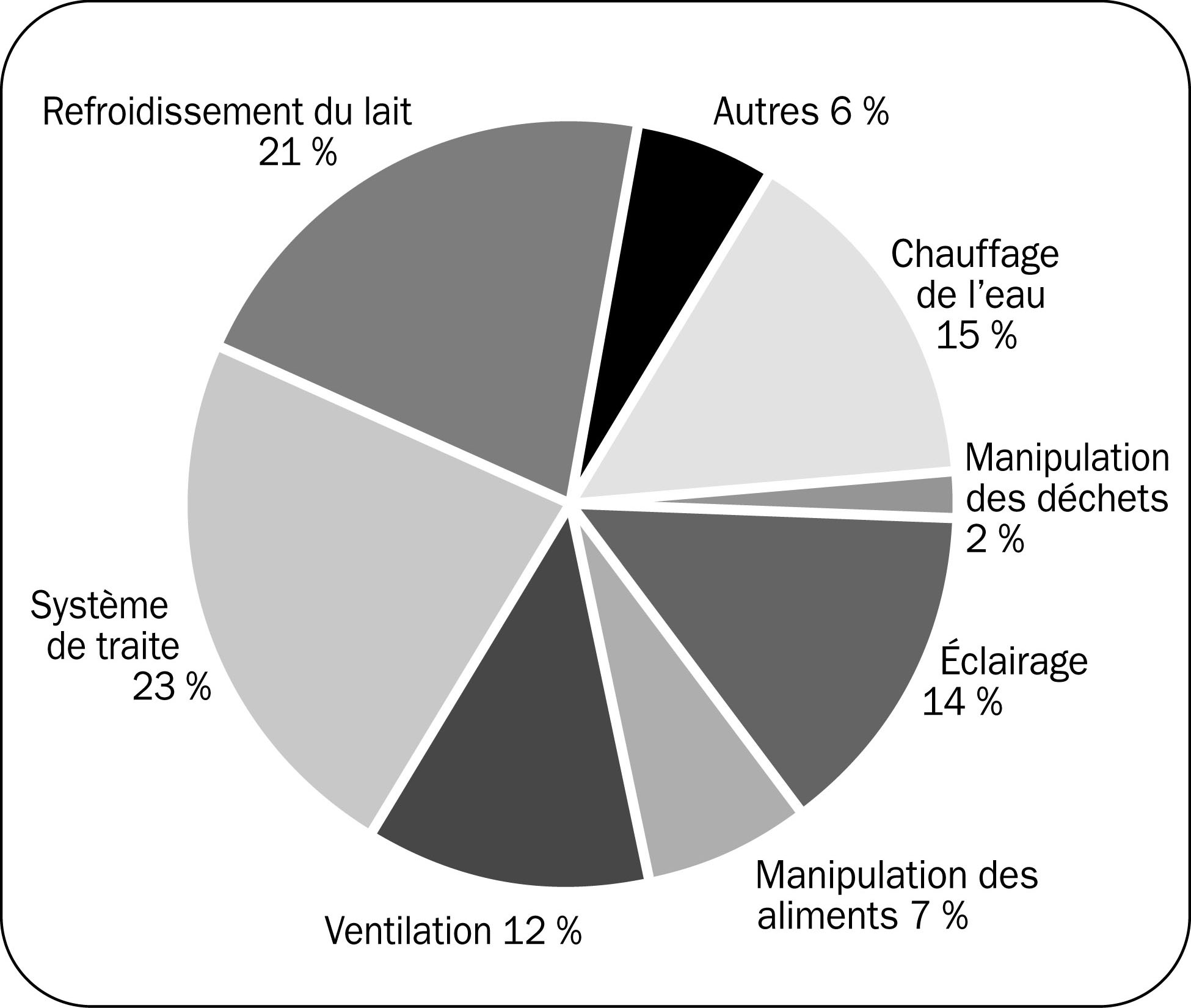

De nombreux moyens permettent de réduire davantage la consommation d'énergie dans une exploitation laitière. Selon l'étude ontarienne en question, cinq domaines d'activités dans une ferme laitière sont responsables de presque 90 % de sa consommation d'énergie électrique :

- Le refroidissement du lait.

- Les pompes à vide.

- Le chauffage de l'eau.

- L'éclairage.

- La ventilation.

| Stabulation libre | kWh/vache-an | kWh/hectolitre |

|---|---|---|

| Maximum | 1 009 | 14 |

| Moyenne | 837 | 8 |

| Minimum | 571 | 5 |

| Stabulation entravée | kWh/vache-an | kWh/hectolitre |

|---|---|---|

| Maximum | 1 946 | 20 |

| Moyenne | 1 417 | 14 |

| Minimum | 668 | 7 |

On peut donc envisager de réduire la consommation d'énergie dans ces domaines d'activités. La consommation d'énergie est plus élevée pour la production de lait (refroidissement du lait, pompes à vide et chauffage de l'eau) et l'éclairage, deuxième source en importance de consommation d'énergie dans les fermes laitières. La figure 1 illustre la répartition de la consommation moyenne d'énergie dans les fermes laitières ayant fait l'objet de l'étude en question.

- Système de traite - 23%

- Refroidissement du lait - 21%

- Chauffage de l'eau - 15%

- Éclairage - 14%

- Ventilation - 12%

- Manipulation des aliments - 7%

- Autres - 6%

- Manipulation des déchets - 2%

Refroidissement du lait

C'est le refroidissement du lait qui demande le plus d'énergie. La température du lait frais doit être abaissée de 37 °C à 4 °C dans l'heure qui suit la fin de la traite, afin que le lait puisse se conserver jusqu'à ce qu'il soit ramassé par le camion-citerne. Le condenseur du réservoir de lait doit donc extraire rapidement beaucoup de chaleur pour que le processus soit efficace. Ce refroidissement exige beaucoup d'énergie et produit de grandes quantités de chaleur. La récupération et la réutilisation de la chaleur ainsi produite sont donc des sources d'économie potentielle d'énergie.

Systèmes de prérefroidissement du lait

Les systèmes de prérefroidissement du lait ou prérefroidisseurs à l'eau de puits récupèrent la chaleur du lait avant que ce dernier pénètre dans le réservoir (figure 2). Les prérefroidisseurs mis en place sur le lactoduc sont en quelque sorte des échangeurs de chaleur dans lesquels l'eau circule pour refroidir partiellement le lait.

Le modèle de prérefroidisseur le plus courant comporte une série de plaques d'acier inoxydable séparées par des joints d'étanchéité qui forment des tuyaux d'écoulement sur le côté opposé de chaque plaque. L'eau de puits à température fraîche circule d'un côté dans le tuyau, alors que le lait tiède circule de l'autre côté. La température du lait diminue à mesure que la chaleur de ce dernier se transmet à l'eau fraîche sur le côté opposé de la plaque. La plaque qui permet l'échange de chaleur est extrêmement efficace pour assurer un prérefroidissement rapide.

Un système de prérefroidissement installé correctement qui fonctionne avec un ratio d'écoulement de 2:1 (deux parties d'eau pour une partie de lait) peut refroidir le lait à 2 °C près de la température de l'eau. Si l'eau de puits est plus froide, le refroidissement est encore plus marqué. Des températures plus élevées ne donnent pas d'aussi bons résultats.

L'eau de puits amenée à 7 ou 9 °C peut être utilisée pour abreuver les vaches. Par temps chaud, les vaches vont boire jusqu'à 3 ou 4 litres d'eau pour chaque litre de lait produit. À défaut d'utiliser l'eau tempérée pour les vaches, on peut la jeter ou s'en servir pour laver le matériel ou le plancher de la salle de traite ou de l'aire d'attente.

Le débit du pompage de l'eau dépend de la vitesse de traite. Avec un ratio de 2:1, le débit de la pompe à eau et du puits doit être le double de la vitesse de traite, en litres ou gallons par minute. Il est important de s'assurer que le puits est en mesure de fournir le débit d'eau requis.

Les prérefroidisseurs diminuent le temps de fonctionnement des condenseurs des réservoirs à lait qui est requis pour refroidir le lait, à des débits de pompage élevés, ce qui permet de réaliser des économies d'électricité. Il peut cependant être difficile de justifier les coûts d'un système de prérefroidissement uniquement en raison de ces économies.

Les économies associées à l'installation d'un refroidisseur sur le lactoduc dépendent de plusieurs facteurs, comme la taille du troupeau, le nombre et les dimensions des compresseurs, le type de réfrigérant utilisé et l'âge du réservoir à lait. On estime cependant que le producteur rentre dans son investissement en aussi peu que deux ans.

Récupérateurs de la chaleur du lait

Une fois que le lait est dans le réservoir, il doit être refroidi pour conserver sa qualité. Les condenseurs refroidis à l'air habituellement utilisés pour ce procédé ne sont pas aussi écoénergétiques que les condenseurs refroidis à l'eau, lesquels sont en mesure de récupérer 20 % à 50 % de la chaleur extraite du lait.

On distingue deux types de condenseurs refroidis à l'eau :

Condenseur entièrement refroidi à l'eau. L'eau utilisée pour refroidir le condenseur et son moteur sert ensuite à alimenter le système d'eau chaude. En général, 1 L de lait produira 1 L d'eau chaude à une température approximative de 46 °C. Ce système produit d'importantes quantités d'eau tempérée. Le surplus d'eau tempérée peut être donné au bétail ou jeté. Certains compresseurs sont conçus pour passer au mode refroidissement de l'air lorsque l'eau de refroidissement atteint une certaine température, ce qui rend le système encore plus écoénergétique.

Système frigorifique de récupération de chaleur. Il s'agit d'un dispositif additionnel de récupération qui est raccordé à la conduite du produit réfrigérant d'un nouveau système ou du système existant de refroidissement à l'air (figure 3). Ces appareils retirent la plus grande partie de la chaleur de surchauffe du réfrigérant gazeux comprimé; toutefois, le condenseur refroidi à l'air doit extraire la chaleur résiduelle. L'eau préchauffée est conservée dans un réservoir, dont la capacité varie entre 190 et 450 litres. Les marques les plus courantes sont Therma-Stor, Heat-Bank, Fre-Heater, Century-Therm, SuperHeater.

Avantages et désavantages du prérefroidissement du lait

Si l'eau est chauffée à l'électricité, la récupération de chaleur pourra contribuer à réduire les dépenses associées au chauffe-eau. Un certain nombre de facteurs permettent d'établir s'il est possible ou non d'intégrer un prérefroidisseur de lait au système.

La capacité du puits (débit et quantité) est importante. Afin d'obtenir une vitesse constante de pompage du lait, utiliser un rapport de volume eau-lait de 2:1. Les débits pour le lait sont indiqués dans le tableau 2.

Dans le cas d'une pompe à lait de 1 hp, le débit du lait est de 160 L/min (35 gal/min) et le débit de l'eau est de 320 L/min (70 gal/min), avec un ratio de 2:1.

| Cheval-vapeur | Débit courant L/min (gal/min) | 2:1 débit de l'eau L/min (gal/min) |

|---|---|---|

| ½ | 110 (25) | 230 (50) |

| ¾ | 135 (30) | 270 (60) |

| 1 | 160 (35) | 320 (70) |

| 2 | 205 (45) | 410 (90) |

| 3 | 270 (60) | 540 (120) |

Les dimensions des conduites d'eau en place peuvent aussi limiter le débit d'eau. Le tableau 3 présente le débit maximum, à 275 kPa (40 psi) de pression d'eau, pour les conduites d'eau de différents diamètres.

Le tableau 3 indique que le diamètre minimal des conduites d'eau est de 32 mm (1¼ po) pour une conduite de 30 m (100 pi) avec un débit de 320 L/min (70 gal/min). Si ces paramètres physiques ne peuvent être respectés, ou qu'il coûte très cher de s'y conformer, il n'est alors peut-être pas rentable d'installer un prérefroidisseur.

| Diamètre des conduites mm (po) |

Débit L/min (gal/min) 15 m (50 pi) Longueur des conduites |

Débit L/min (gal/min) 30 m (100 pi) Longueur des conduites |

|---|---|---|

| 13 (½) | 40 (9) | 30 (6) |

| 19 (¾) | 120 (27) | 80 (18) |

| 25 (1) | 250 (55) | 180 (39) |

| 32 (1¼) | 450 (100) | 320 (70) |

La récupération de la chaleur provenant du compresseur est presque toujours un investissement rentable en raison de la diminution des coûts de chauffage de l'eau qui y est associée et qui peut atteindre 50 %. Les récupérateurs de chaleur ont par contre le désavantage de nécessiter un entretien régulier pour s'assurer d'un rendement optimal. Ils occasionnent en outre une perte de la chaleur qui sert à chauffer la laiterie durant l'hiver, bien qu'il y ait habituellement plus de chaleur que la quantité requise pour chauffer l'eau.

Les prérefroidisseurs et les systèmes frigorifiques de récupération de chaleur sont des technologies qui se font concurrence. La chaleur récupérée avec un prérefroidisseur ne peut pas être utilisée pour le chauffage de l'eau. En fait, dans le cas des exploitations de moins de 100 vaches, il est rentable d'utiliser l'un ou l'autre de ces systèmes, mais non les deux. Par contre, dans le cas des exploitations de plus de 150 vaches, les deux systèmes seront habituellement rentables, bien que cela dépende des coûts énergétiques en jeu.

Variateurs de vitesse

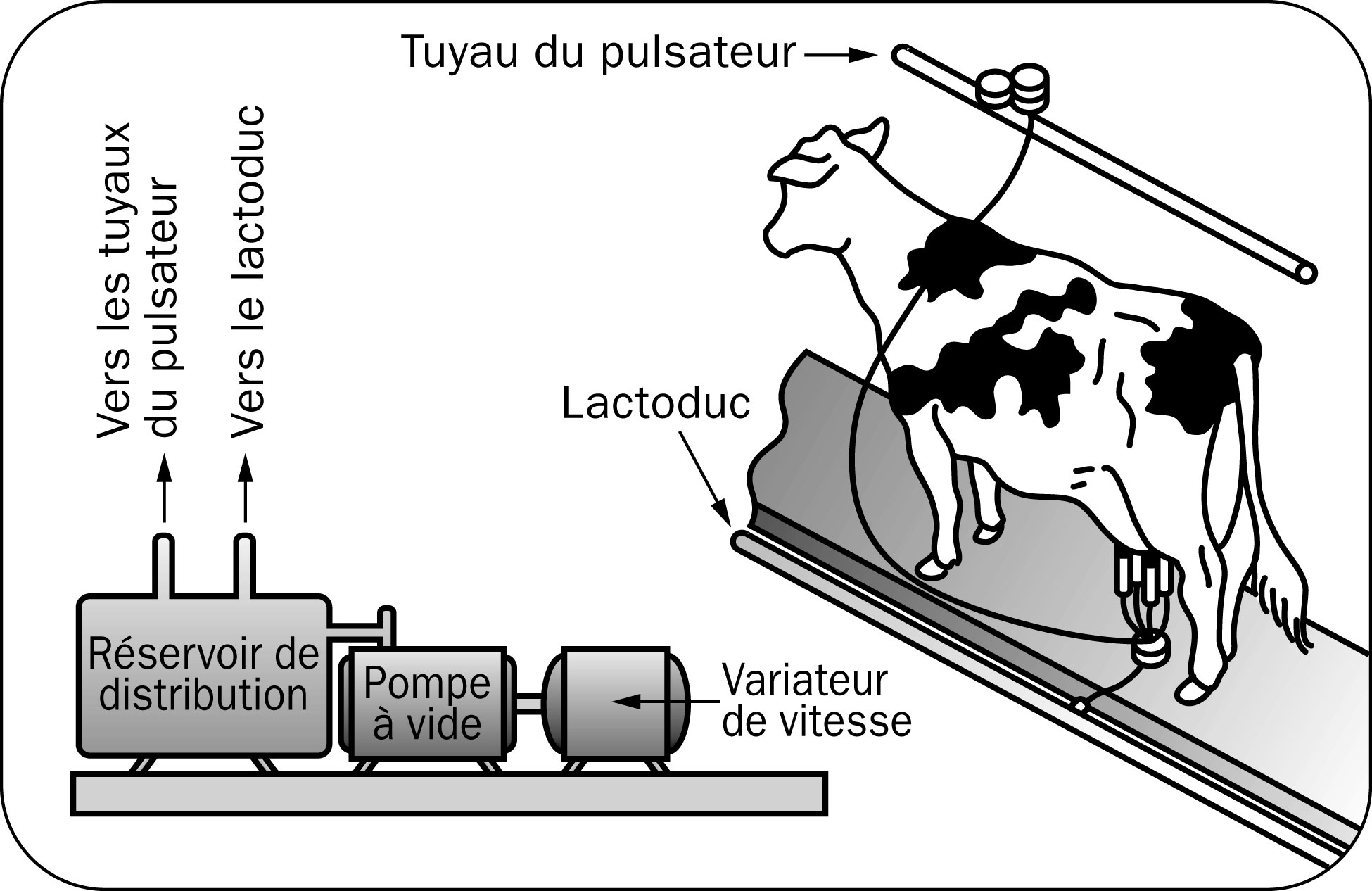

Le matériel de traite est l'un des plus gros consommateurs d'énergie dans les fermes laitières. Des variateurs de vitesse (aussi appelés dispositifs d'entraînement à fréquence variable ou réglable) peuvent être utilisés sur la pompe à vide et la pompe à lait.

Pompes à vide

Le variateur de vitesse est fixé à la pompe à vide de manière à adapter constamment le niveau de vide à la vitesse du moteur. Dans le cas des systèmes existants, on peut réaliser des économies d'énergie d'au moins 50 % (habituellement de 65 à 70 %). Dans le cas des systèmes conçus selon les nouvelles spécifications, les économies d'énergie peuvent être aussi faibles que 30 %. Ce système maintient le niveau de vide en réglant la vitesse du moteur (figure 4).

Un producteur a amélioré son système en remplaçant deux pompes à vide de 7,5 hp chacune (figure 5) par une pompe à vide de 10 hp dotée d'un variateur de vitesse (figure 6). Cette modification a permis d'économiser 5 hp et de réaliser d'autres économies d'énergie grâce au variateur de vitesse. Le producteur a gardé la deuxième pompe à vide de 7,5 hp en réserve.

Utilisation du variateur de vitesse

Le tableau 4 suggère un nombre d'heures d'utilisation quotidienne de la pompe à vide qui permet de recouvrer le coût du variateur de vitesse au bout d'une période raisonnable de cinq ans. La période de recouvrement réelle dépend des conditions qui prévalent à la ferme, du coût de l'électricité et du coût en capital du variateur de vitesse.

| Puissance de la pompe à vide hp | Fonctionnement minimum (heures par jour) |

|---|---|

| 5 | 12 |

| 7,5 | 8 |

| 10 | 6,5 |

| 15 | 5 |

| 20 | 3,5 |

Pompes à lait

La pompe à lait avec variateur de vitesse est utilisée comme accessoire du prérefroidisseur ou de l'échangeur de chaleur refroidi à l'eau de puits. Une pompe dotée d'un variateur de vitesse ralentit l'écoulement du lait à travers l'échangeur à plaques, ce qui donne un rapport entre le débit d'eau et celui du lait plus élevé et un refroidissement plus accentué du lait dans le refroidisseur. Le temps de fonctionnement du compresseur de réfrigération est également réduit. Le dispositif qui permet de régler la vitesse remplace la commande habituelle de marche/arrêt qui règle le niveau du liquide. Cela permet de maintenir le niveau du lait dans la chambre de réception en haussant ou diminuant la vitesse de la pompe à lait. Les économies d'énergie apportées par ce genre de dispositif varient selon la capacité de la pompe et le nombre d'heures d'utilisation quotidienne.

Note : Il est très important que les circuits et l'installation des commandes des variateurs de vitesse soient bien faits afin d'éviter des problèmes de surtension.

Compresseurs à spirales

Les compresseurs à spirales sont des dispositifs simples comportant deux spirales : l'une qui oscille et l'autre qui est fixe. Avec ces types de compresseurs, la compression et la circulation du produit réfrigérant sont plus efficaces et plus fiables qu'avec les compresseurs traditionnels. Le réfrigérant gazeux est comprimé par le passage d'une spirale autour de la deuxième spirale fixe, ce qui entraîne la formation de poches gazeuses de plus en plus petites et fait augmenter la pression du gaz. Lorsque le réfrigérant est libéré, il est entièrement sous pression. La succion est continue et sans impulsion, car toutes les poches de gaz sont constamment à divers stades de compression.

L'utilisation d'un compresseur à spirales peut réduire les coûts d'énergie. Ces compresseurs exigent moins de courant que les compresseurs ordinaires et peuvent fonctionner en circuit monophase. Un compresseur à spirales émet moins de décibels et vibre moins qu'un compresseur à pistons. De plus, les compresseurs à spirales ont une durée de vie plus longue que les compresseurs ordinaires. Puisqu'ils n'ont qu'une seule pièce mobile et qu'il n'y a pas de contact entre les pièces métalliques, on ne trouve pas de joints susceptibles de se détériorer et aucune lubrification n'est requise.

Les compresseurs à spirales utilisent de 15 à 20 % moins d'électricité que les compresseurs ordinaires. Par ailleurs, dans les laiteries, ces compresseurs présentent aussi les avantages suivants :

- Ils sont plus silencieux.

- Ils tombent moins souvent en panne.

- Ils durent plus longtemps.

Petit conseil :un bon entretien du condenseur refroidi à l'air peut réduire la consommation d'énergie de 3 à 5 %.

Chauffe-eau électrique

Raccorder le chauffe-eau à une minuterie afin d'éviter que l'eau soit chauffée inutilement. Purger de 9 à 14 litres (2–3 gallons) du bac de récupération du chauffe-eau, deux fois par année. Passer à un système au gaz, à l'huile ou au propane à haut rendement énergétique, pour le chauffe-eau ou la chaudière. Isoler le chauffe-eau et au moins les six premiers mètres (20 pi) de conduits à partir du chauffe-eau. Étudier la possibilité de mettre en place un chauffe-eau solaire.

Systèmes d'éclairage

Les coûts d'éclairage sont récupérés plus vite dans le cas des lumières qui restent allumées longtemps tous les jours et à longueur d'année que dans le cas de celles qui ne restent allumées que brièvement. Plus les coûts d'un système d'éclairage sont récupérés rapidement, plus grand sera l'attrait du nouveau système pour la plupart des propriétaires et des exploitants de fermes.

Le système retenu dépend d'un certain nombre de facteurs, notamment la température de la pièce, sa hauteur, la superficie à éclairer et la période de récupération des coûts. Les économies d'énergie attribuables aux systèmes d'éclairage peuvent être de l'ordre de 15 à 75 %.

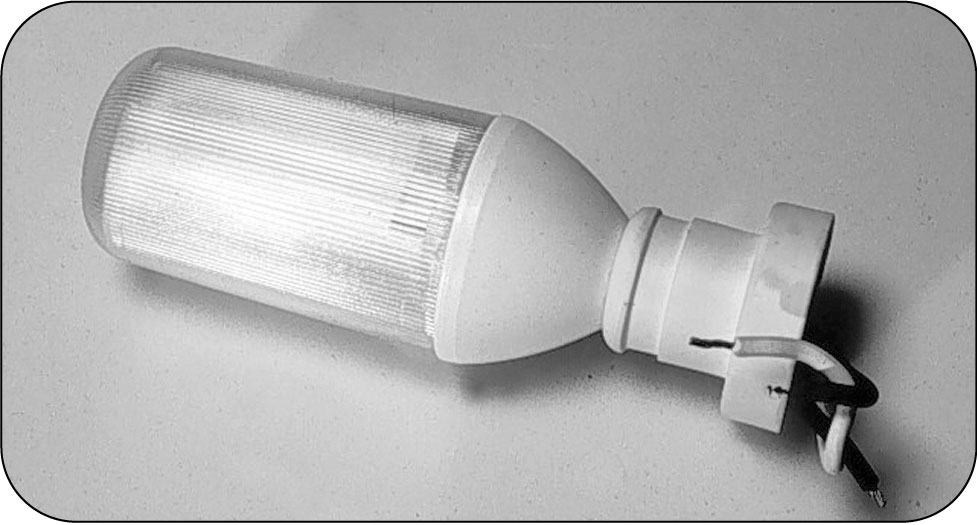

Il est facile de passer à un système d'éclairage plus écoénergétique en remplaçant les ampoules incandescentes avec des lampes fluorescentes compactes offrant un flux lumineux équivalent. Les lampes fluorescentes compactes peuvent être vissées dans les douilles existantes; leur utilisation ne nécessite aucun recâblage.

Certaines lampes fluorescentes compactes (FC) ont une longévité nominale de 10 000 heures. Les autres systèmes d'éclairage écoénergétiques requièrent des adaptations. L'installation de tubes fluorescents ou de systèmes d'éclairage à décharge à haute intensité (DHI) oblige à procéder au recâblage et à refaire la conception de l'éclairage pour s'assurer que les surfaces sont éclairées uniformément à la bonne intensité lumineuse.

La puissance des lampes FC pour douilles à vis peut être de 5 à 42 W et celle des lampes FC pour douilles à baïonnette peut aller jusqu'à 55 W. En gros, un ratio de 4:1 permet d'établir une correspondance entre les puissances (en watts) des ampoules incandescentes et des lampes FC. Habituellement, les lampes fluorescentes compactes constituent une bonne solution économique. Les lampes FC destinées aux bâtiments d'élevage doivent être approuvées pour des lieux humides (figure 7).

Les ampoules incandescentes peuvent être économiques quand la lumière n'est allumée qu'occasionnellement, comme dans les locaux d'entreposage. Les lampes fluorescentes tubulaires conviennent bien dans les étables à stabulation entravée et à stabulation libre et dans certaines salles de traite aux plafonds élevés.

Les tubes fluorescents viennent en longueurs et diamètres différents et leur longévité nominale est habituellement de 20 000 heures. En général, ce sont les tubes de 1,2 m (4 pi) qui sont utilisés sur les fermes. Le diamètre des tubes est mesuré en huitième de pouce. Les tubes fluorescents T12 de 3,8 mm (1,5 po) de diamètre, l'ancienne norme, sont remplacés par les tubes T8 et T5.

Dans les étables où la hauteur du plafond est inférieure à 3,6 m (12 pi), il est aujourd'hui recommandé d'utiliser des tubes fluorescents T8 assortis de ballasts électromagnétiques dans des luminaires de fibre de verre ou de plastique à l'épreuve des intempéries, qui présentent un joint d'étanchéité entre le verre de protection et la lampe (figure 8). Ces appareils sont au-delà de quatre fois plus efficaces que les ampoules incandescentes ordinaires et jusqu'à 30 % plus efficaces que les tubes fluorescents T12.

Ils durent au moins 20 fois plus longtemps que les ampoules incandescentes de durée normale et constituent la solution de rechange écoénergétique idéale aux ampoules incandescentes, aux lampes fluorescentes compactes et aux tubes fluorescents T12. Les tubes T5 sont plus écoénergétiques que les T8 et sont couramment installés dans les étables dont le plafond est plus haut que 3,6 m (12 pi).

Dans les zones nécessitant un lavage sous pression, des appareils d'éclairage étanches à l'eau sont nécessaires pour empêcher l'humidité de pénétrer dans les tubes T8 et T5.

Ventilation

La meilleure manière de réduire la quantité d'énergie utilisée pour la ventilation dans une ferme laitière est de maximiser le plus possible la ventilation naturelle. Choisir des ventilateurs à haute efficacité approuvées par l'AMCA (Air Movement and Conditioning Association), par le Bioenvironnmental and Structural Systems Laboratory (BESS) de l'Université de l'Illinois ou par des laboratoires indépendants qui offrent des résultats de rendement. Se procurer des ventilateurs certifiés et choisir judicieusement leurs dimensions et celles des entrées d'air correspondantes. Depuis peu, pour rafraîchir les étables par temps chaud, on utilise des ventilateurs de plafond à basse vitesse et à grand débit (figure 9).

Le diamètre de ces ventilateurs, dotés d'un moteur de 1 à 2 hp, peut atteindre jusqu'à 7,2 m (24 pi). Ces appareils sont coûteux à l'achat, mais la période de recouvrement de l'investissement est de quatre à cinq ans, selon les tarifs d'électricité et les frais d'installation en vigueur.

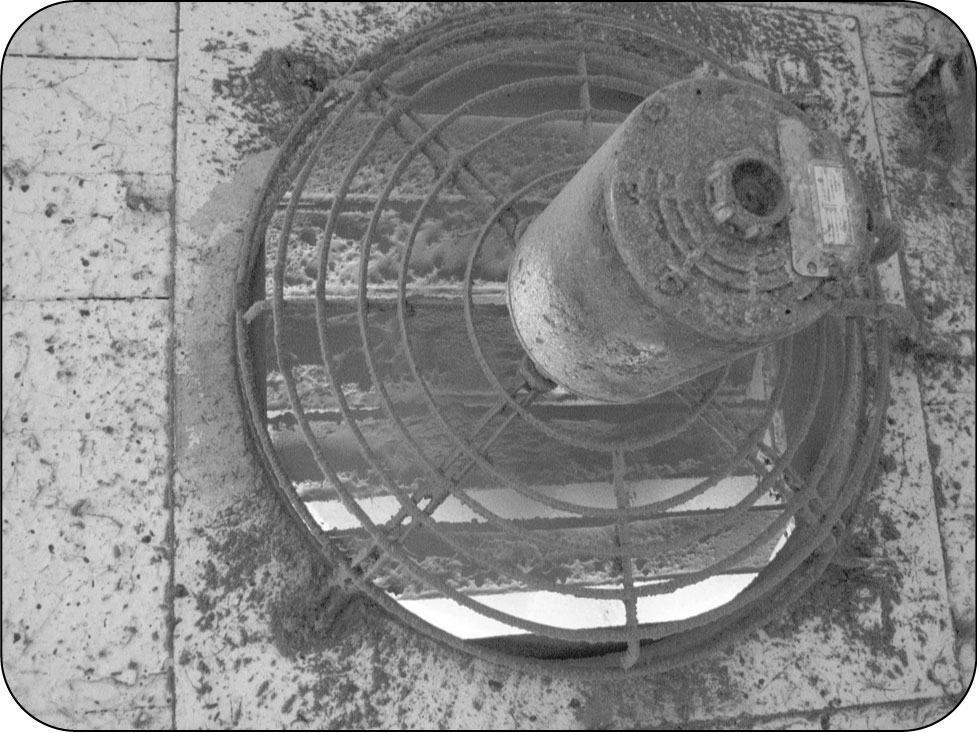

Un entretien et un nettoyage réguliers de l'ensemble du système de ventilation réduiront les coûts énergétiques de l'ordre de 15 à 50 %, de même que les frais de réparation et de remplacement. En effet, lorsque les lames et les grilles d'aération d'un ventilateur sont sales, la puissance de ce dernier peut être réduite de plus de 40 % (figure 10). Un examen périodique du système de ventilation permet de s'assurer qu'il fonctionne vraiment à pleine capacité. À la figure 11, on peut observer un ventilateur dont certaines lames sont brisées; ce ventilateur n'élimine que très peu sinon aucun air.

Abreuvoirs écoénergétiques

Dans les étables laitières, il est important que l'eau destinée au bétail ne gèle pas. L'hiver, protéger les abreuvoirs du gel à moins qu'ils soient placés dans des endroits chauffés. Dans les étables abritant des vaches taries ou des génisses, les abreuvoirs peuvent être chauffés à l'aide d'un dispositif électrique (figure 12) ou être résistants au gel (sans source d'énergie extérieure) (figure 13).

Les systèmes de chauffage sont alimentés par une source d'énergie (électricité, gaz naturel, propane, énergie solaire, etc.) pour chauffer les tuyaux et l'eau dans le réservoir. Le matériau isolant conserve la chaleur et améliore l'efficacité énergétique.

Les systèmes sans alimentation utilisent l'énergie géothermale pour empêcher l'eau de geler. Un puits sec ou une conduite montante entoure le tuyau d'approvisionnement en eau. Le réservoir contenant l'eau doit être bien isolé. L'eau fraîche qui circule dans les conduites et la cuve empêche l'eau de geler. Il est important que le système soit de dimensions appropriées afin d'assurer une bonne circulation de l'eau. S'il y a trop peu d'animaux, la circulation d'eau risque d'être insuffisante pour prévenir le gel.

Les vaches préfèrent s'abreuver à même des réservoirs d'eau ouverts. Il vaut donc mieux utiliser des abreuvoirs isolés et chauffés, que des contenants où la surface de l'eau est protégée par un couvercle isolé ou une roche. Dans les étables froides, ou les étables abritant des vaches taries ou des génisses, où les animaux ne boivent pas autant d'eau, les abreuvoirs qui ne consomment pas d'énergie sont une bonne solution de rechange.

Conclusion

La présente fiche technique décrit comment il est possible de réduire la consommation d'énergie dans une ferme laitière. L'amélioration du matériel de traite particulièrement, par l'utilisation de prérefroidisseurs, de pompes à vide et de compresseurs à spirales, permet de réaliser des économies de l'ordre de 30 à 50 %. L'entretien et le nettoyage du système de ventilation ou l'utilisation de ventilateurs écoénergétiques entraînent des économies de 15 à 50 %. Finalement, on peut réaliser des économies de 15 à 75 % en utilisant des systèmes d'éclairage écoénergétiques.

Il peut être utile de vérifier auprès des fournisseurs d'électricité de la région s'il existe des mesures incitatives concernant l'adoption de ces technologies écoénergétiques.

La présente fiche technique a été écrite par Steve Clarke, (retraité), ingénieur, énergie et systèmes de récolte, MAAARO, Kemptville et Harold House, (retraité), ingénieur, équipement et structures pour bovins, MAAARO, Clinton.