L’aération des grains

Renseignez-vous sur des méthodes d’aération des grains et du matériel utilisé à cette fin. Ces renseignements sont destinés aux producteurs de cultures commerciales en Ontario.

ISSN 1198-7138, Publié août 2023

Introduction

L’aération est le procédé qui consiste à faire circuler l’air ambiant à travers les grains stockés afin d’en réduire la détérioration et de prévenir les pertes en cours d’entreposage. L’aération est une pratique de gestion indispensable au maintien de la qualité des grains en entrepôt, à court et à long terme. L’aération permet de régler la température de la cellule de stockage grâce à l’air ambiant. La présente fiche technique traite des méthodes d’aération des grains et du matériel utilisé à cette fin.

L’aération des grains permet ce qui suit :

- sécher à l’air du grain récolté à une teneur en eau supérieure à la teneur recommandée pour l’amener à un degré d’humidité adéquat pour sa conservation

- effectuer la récolte plus tôt, ce qui prévient les pertes au champ et permet de faire sécher les grains pour qu’ils atteignent une teneur en eau adéquate

- maintenir la qualité des grains stockés par le recours à de bonnes pratiques de gestion

- réduire l’activité des ravageurs dans les sites d’entreposage

But de l’aération

L’aération des grains remplit 4 fonctions principales pour les cultures qui sont stockées dans des cellules de stockage ou des silos :

- le retrait de la chaleur de récolte

- l’uniformisation de la teneur en eau des grains à travers la cellule de stockage

- le maintien à long terme d’une température d’entreposage appropriée

- la prévention du phénomène de convection dans la masse de grains

Retrait de la chaleur de récolte

Malgré une teneur en eau faible, il peut quand même survenir des problèmes avec du grain stocké tiède ou chaud. La température élevée des grains peut être causée par une chaleur élevée au champ ou par un refroidissement inadéquat des grains après leur passage au séchoir. Le grain stocké chaud le restera pendant très longtemps, car les espaces d’air entre les grains isolent la masse et empêchent son refroidissement par conduction.

Uniformisation de la teneur en eau des grains à travers la cellule de stockage

À mesure que la cellule de stockage se remplit, le grain entrant présente des teneurs en eau variables en raison des différences de maturité du grain, des conditions climatiques et des écarts dans le niveau de séchage. Des zones chaudes, plus sensibles à la détérioration peuvent se développer dans la cellule, même si les conditions moyennes pour le grain sont bonnes. L’aération est la seule manière d’uniformiser la teneur en eau du grain (figure 1).

Maintien à long terme d’une température d’entreposage appropriée

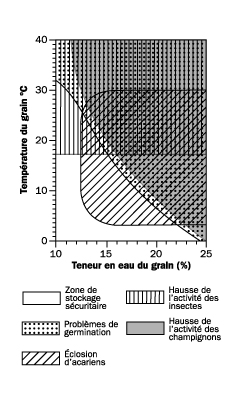

Pour maintenir le grain en bon état, il est important de l’amener à une température qui permettra d’assurer sa conservation à long terme. À la figure 2, la partie inférieure gauche du graphique indique que le grain est frais ou froid et sec, ce qui est considéré comme approprié pour l’entreposage. Les problèmes surviennent quand la température ou la teneur en humidité augmentent. Quand la température du grain est supérieure à 17 °C, il y a un risque d’augmentation de l’activité des insectes. En effet, les insectes réagissent à la température et s’activent au-dessus de cette température.

Le grain affichant les caractéristiques mentionnées dans la partie supérieure droite du graphique de la figure 2 (tiède ou chaud et à teneur élevée en eau) aura un taux de germination moindre, ce qui n’est pas souhaitable, car un grain qui n’est pas viable et incapable de germer est en fait un grain mort. Les organismes morts ne respirent pas et se conservent plus difficilement à long terme. Des champignons vont apparaître sur les grains morts et de nombreux ravageurs des grains entreposés s’alimenteront de ces champignons.

Il est très important de bien comprendre le rapport entre la température et la teneur en eau qui est présenté à la figure 2, afin de prendre les mesures pour réduire les risques de problèmes à long terme durant l’entreposage des grains.

Source : Managing an Aeration System in Your Grain Storage, Farm Information Service, United Grain Growers, Winnipeg.

Prévention du phénomène de convection dans la masse de grains

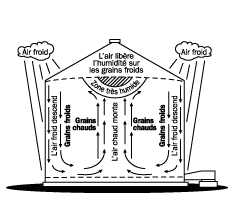

Les écarts de température entre la masse de grains et la température moyenne ambiante favorisent la formation de courants d’air dus au phénomène de convection. Si ce mouvement de l’air n’est pas maîtrisé, il peut causer des problèmes de migration de l’humidité et une détérioration des grains. La figure 3 illustre le phénomène classique de migration automnale de l’humidité qui se produit quand la température ambiante est inférieure à celle du grain à l’intérieur de la cellule de stockage. Garder les températures de la masse de grains à plus ou moins 5 °C de température extérieure hebdomadaire moyenne.

Source : Movement of Natural Air Through Grain, O.H. Friesen et H.P. Harnes, Engineering Section, Manitoba Agriculture.

L’automne, les écarts de température entre le grain stocké et l’air extérieur vont former des courants d’air dus au phénomène de convection. L’air descend à travers les grains froids le long de la paroi extérieure et remonte à travers la masse chaude de grains au centre de la cellule de stockage. À mesure qu’il remonte, l’air se réchauffe et devient plus humide au contact des grains. Lorsque l’air s’approche de la surface supérieure, il se rafraîchit et l’humidité se condense sur les grains. Il se crée ainsi une zone plus humide et donc plus vulnérable à la détérioration des grains, vers le centre supérieur de la cellule de stockage.

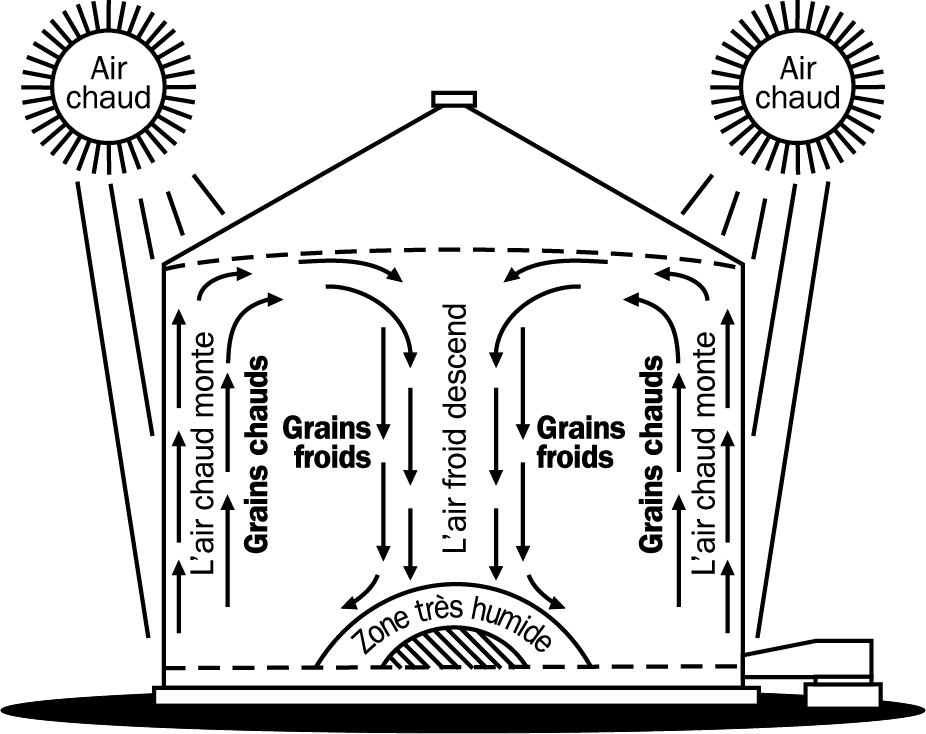

Au printemps, le flux de l’air dû à la convection est inversé (figure 4) à cause de l’écart de températures entre l’air ambiant plus chaud et la masse froide des grains. Une condensation d’humidité favorisant la détérioration des grains se crée dans le centre inférieur de la cellule de stockage, ce qui est problématique étant donné que cette zone est hors d’atteinte à des fins d’inspection.

Source : Movement of Natural Air Through Grain, O.H. Friesen & H.P. Harnes. Engineering Section, Manitoba Agriculture.

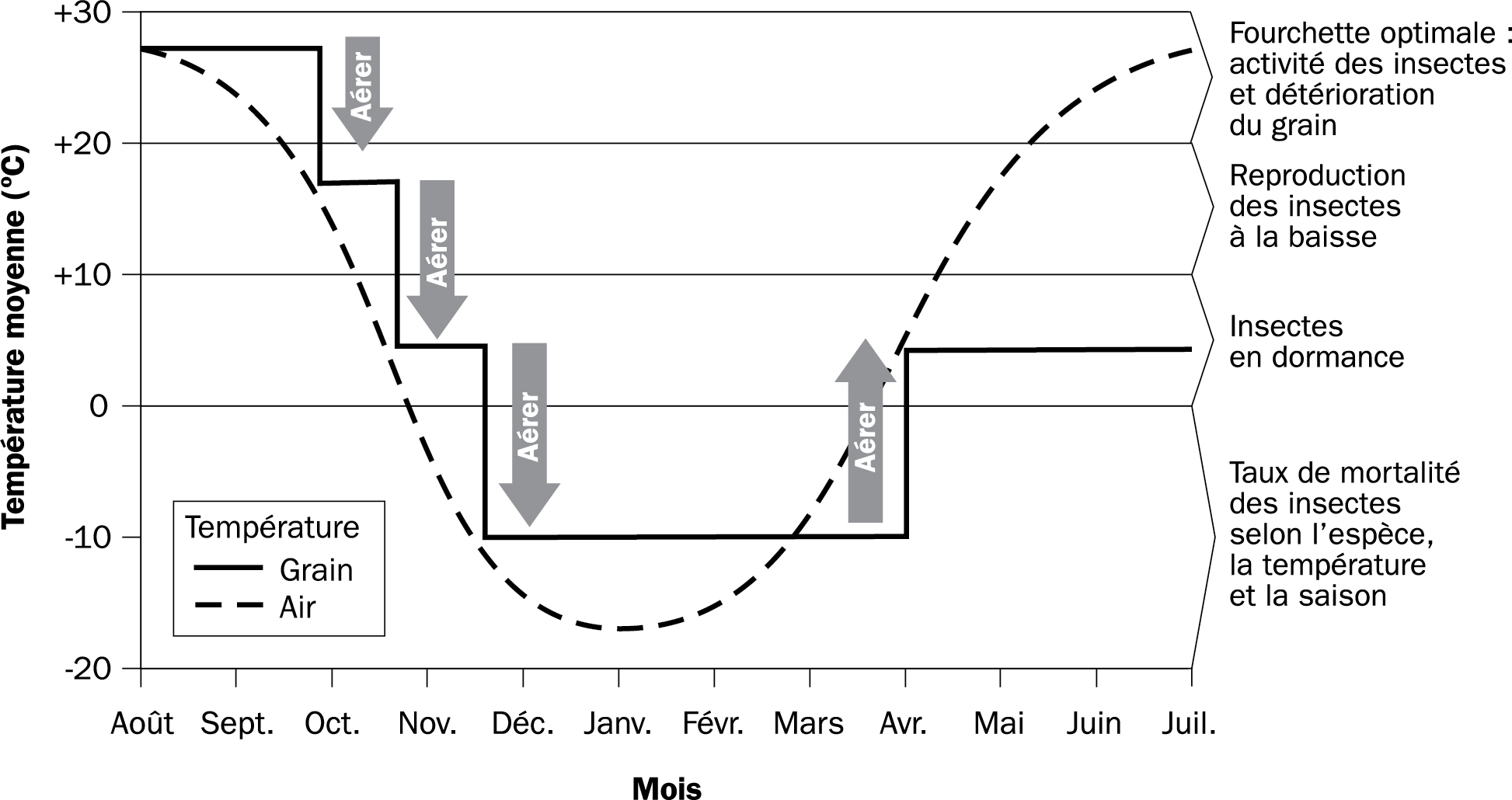

Quand faut-il aérer

Aérer le grain dès que possible après l’avoir stocké. Cela est particulièrement important s’il existe de grands écarts de température ou d’humidité, ou si la masse de grains au complet est chaude au départ. À l’automne, on doit abaisser la température du grain pour qu’elle s’approche de la température moyenne extérieure. Commencer à aérer dès que l’écart entre la température moyenne de l’air à l’extérieur et celle du grain dans la cellule est de plus de 5 °C. Poursuivre le refroidissement par étapes jusqu’en hiver et jusqu’à ce que le grain soit gelé. Au printemps, on doit procéder au réchauffement du grain si l’on prévoit le garder pour une période de temps prolongée (après juin). Si nécessaire, commencer l’aération dès que la température moyenne à l’extérieur atteint 5 à 7 °C de plus que la température du grain. Il est inutile de se précipiter pour tenter d’atteindre des températures moyennes ambiantes au printemps et durant les mois d’été. Se rappeler que l’activité des insectes augmente quand la température des grains dépasse 17 °C (figure 5). On conseille d’essayer de maintenir la température de la cellule de stockage proche des températures moyennes nocturnes durant les mois de grande chaleur. Raccourcir à 2 semaines l’intervalle entre les inspections de la cellule de stockage par temps chaud.

Source : Adapté d’un texte de Kenneth Helevang, ing., North Dakota State University Extension Service.

Bien choisir le moment d’actionner les ventilateurs pour aérer les fèves ou les céréales afin d’éviter un apport additionnel d’humidité à la culture entreposée. Les fèves et les céréales peuvent facilement absorber de l’humidité lorsqu’on les aère par temps humide. Suivre les recommandations des tableaux sur la teneur en eau à l’équilibre correspondant aux cultures entreposées. Investir dans un appareil qui mesure avec précision l’humidité relative afin d’établir la durée de fonctionnement requise des ventilateurs.

Tableaux sur la teneur en eau à l’équilibre

Quand le grain est aéré à une certaine température et un certain degré d’humidité, la teneur en humidité du grain finit par atteindre un état d’équilibre avec le milieu ambiant. En d’autres mots, les conditions de l’air extérieur durant l’aération auront un effet sur la teneur en humidité finale du grain. Il s’agit de la teneur en eau à l’équilibre laquelle varie selon le type de grain. La teneur en eau à l’équilibre a été établie pour de nombreux types de grains dans des tableaux qu’on peut se procurer en ligne ou sous forme de documents imprimés. Repérer la température et l’humidité de l’air extérieur dans le tableau pour un grain particulier et trouver la teneur en humidité que le grain atteindra lorsqu’il sera aéré dans ces conditions.

Utiliser ces tableaux pour établir le moment d’aérer en fonction des conditions ambiantes extérieures. Aérer le grain quand la teneur en eau à l’équilibre est basse et éviter d’aérer quand elle est élevée en raison du risque de réhumidifier le grain. Des outils de prévisions météorologiques sont disponibles en ligne concernant la teneur en eau à l’équilibre pour les différents types de grains, comme BINcast de WeatherCentral.

Comment aérer

Durée de l’aération

Semblable au séchage du grain effectué par le passage d’un front de séchage dans un séchoir, le refroidissement ou le réchauffement du grain par aération est le résultat d’un front d’aération qui se déplace vers le haut à travers la masse de grains. Le tableau 1 indique le temps nécessaire pour que le front d’aération traverse entièrement la masse de grains. Ce temps de déplacement dépend du débit d’air par unité du grain en L/sec/m3 (pi3/min/boiss.) et de la saison durant laquelle s’effectue le refroidissement (automne, hiver ou printemps).

| Débit d’air | Refroidissement l’automne | Refroidissement l’hiver | Refroidissement le printemps |

|---|---|---|---|

| 0,65 L/s/m3 (1⁄20 pi3/min/boiss.) |

300 heures | 400 heures | 240 heures |

| 1,3 L/s/m3 (1⁄10 pi3/min/boiss.) |

150 heures | 200 heures | 120 heures |

| 2,6 L/s/m3 (1⁄5 pi3/min/boiss.) |

75 heures | 100 heures | 60 heures |

| 3,2 L/s/m3 (1⁄4 pi3/min/boiss.) |

60 heures | 80 heures | 48 heures |

| 4,3 L/s/m3 (1⁄3 pi3/min/boiss.) |

45 heures | 61 heures | 36 heures |

| 6,5 L/s/m3 (1⁄2 pi3/min/boiss.) |

30 heures | 40 heures | 24 heures |

| 9,7 L/s/m3 (3⁄4 pi3/min/boiss.) |

20 heures | 27 heures | 16 heures |

| 13,0 L/s/m3 (1 pi3/min/boiss.) |

15 heures | 20 heures | 12 heures |

Débit d’air pour l’aération

Dans le cas du maïs séché à la chaleur, poursuivre l’aération même durant les périodes de grande humidité jusqu’à ce que le front d’aération ait traversé la masse de grains au complet. Après le passage du premier front, la température du grain sera relativement uniforme et, si l’on poursuit l’aération, un nouveau front se formera.

Les débits d’air normaux dans les cellules de stockage varient de 1–2 L/s/m3 (0,08–0,16 pi3/min/boiss.). Utiliser des débits supérieurs (2–6 L/s/m3) (0,16–0,5 pi3/min/boiss.) si le grain stocké a une teneur en eau plus élevée ou si une masse de grains chauds provenant d’un séchoir est refroidie dans la cellule de stockage.

Les exigences en matière d’aération vont varier selon l’utilisation qu’on fait de la cellule de stockage. Voir à ce que l’entreprise qui conçoit le système d’aération soit bien au fait des différentes utilisations prévues pour la cellule. Préciser les exigences relatives à l’aération, le type et la dimension des ventilateurs, et les caractéristiques du système pour ces utilisations possibles :

- cellule de stockage

- séchoir

- cellule de refroidissement

- cellule à fond conique

- entreposage à plat

Un système d’aération ne fonctionne pas comme un système de séchage quand la cellule de stockage est pleine. Le séchage naturel à l’air exige des débits d’air beaucoup plus élevés (jusqu’à 10 fois plus élevés) que les systèmes d’aération ordinaires.

Préparation des grains pour l’aération

La présence de particules fines, de semences de mauvaises herbes et d’autres corps étrangers nuira à l’aération, surtout si ces matières sont concentrées à un seul endroit. Étant donné que l’aération fait appel à de faibles débits d’air, tout accroissement de la résistance aura un effet prononcé sur la configuration des mouvements d’air à travers la masse de grains. Par conséquent, le front d’aération se déplacera beaucoup plus lentement à travers les zones qui contiennent beaucoup de particules fines. L’air emprunte toujours la voie qui offre le moins de résistance et contournera donc les zones où se concentrent les particules fines. Ainsi, les grains situés dans les zones non aérées parce que l’air ne peut pas y circuler pourraient commencer à se détériorer. On doit donc s’efforcer de nettoyer le grain stocké afin d’en retirer les particules fines et les autres matières. Puisque cela n’est pas toujours possible, on peut aussi retirer quelques chargements de grain du centre après avoir rempli la cellule de stockage. De cette façon, on peut retirer la majorité des particules fines qui ont pu s’accumuler au centre de la cellule. Idéalement, on peut vendre ces matières ou les donner au bétail. Il est possible aussi de nettoyer le chargement de particules fines retirées et le remettre dans la cellule. On a aussi le choix de remettre les chargements de particules retirées dans la même cellule (sans nettoyer le grain). Cette dernière méthode est tout de même utile, car elle permet de retirer la plupart des matières contenant des particules fines, lesquelles se redistribuent lorsqu’elles sont remises dans la cellule. La résistance au passage de l’air dans le centre se trouve ainsi réduite, mais la méthode n’est pas aussi efficace que les 2 premières.

Méthodes pour accroître l’efficacité de l’aération :

- Nettoyer le grain avant de l’entreposer

- Réduire le débit d’entrée du grain dans l’aire de stockage afin de prévenir le fractionnement

- Assurer une distribution uniforme du grain (y compris les particules fines) dans toute la cellule. Les particules fines mélangées au grain continueront d’opposer une résistance accrue à la circulation de l’air

- Retirer une colonne de grains du centre de la cellule, ce qui pourra éliminer une partie des particules fines accumulées à cet endroit. Le volume retiré est remplacé par du grain nettoyé

- S’assurer que les fronts d’aération traversent l’ensemble du grain. Cela peut vouloir dire un temps d’aération plus long, une augmentation de la puissance du ventilateur ou une réduction de l’épaisseur de la masse de grains, si le front d’aération ne circule plus

Surveillance du grain stocké

Pour bien contrôler le grain stocké, l’exploitant doit pouvoir mesurer la température du grain partout dans la cellule de stockage, particulièrement au dernier point du front d’aération. Dans les plus petites cellules, les sondes peuvent s’avérer très efficaces; toutefois, dans les silos de grande capacité, on doit souvent faire appel à un système de surveillance à distance utilisant des capteurs thermiques.

Surveiller régulièrement le grain entreposé afin d’évaluer son état et de vérifier si certains problèmes se manifestent. Durant la saison froide, la surveillance peut s’effectuer aux 4 à 6 semaines. Par contre, durant la saison chaude, la surveillance doit s’effectuer chaque mois et préférablement aux 2 semaines. Au moment d’inspecter les cellules de stockage, se servir de son odorat et de sa vue pour repérer les problèmes.

Liste de vérification concernant la cellule de stockage :

- Vérifier l’apparence visuelle du grain, qui devrait être brillant, non poussiéreux, ni terne.

- Rechercher les signes d’humidité sur la paroi intérieure du toit; ces signes indiquent qu’il y a déplacement d’air dans la cellule.

- Faire fonctionner le ventilateur et inspirer profondément une bouffée de l’air d’évacuation. L’odeur devrait être douce; une odeur de moisi exige une intervention immédiate.

- Vérifier la température de l’air d’évacuation à sa sortie de la cellule.

- Rechercher les signes de présence d’insectes ou d’activité d’insectes dans le grain entreposé.

- Noter l’épaisseur du grain dans la cellule.

- Mesurer la pression statique du ventilateur en marche et consigner les données dans un registre.

Si l’exploitant doit pénétrer dans la cellule de stockage pour y inspecter le grain, il doit respecter certaines mesures de sécurité :

- Toujours porter un harnais de sécurité à 5 points d’appui dans une cellule de stockage.

- Ne jamais pénétrer à l’intérieur de la cellule de stockage lorsque l’appareil de déchargement fonctionne.

- Débrancher et étiqueter le matériel de déchargement avant d’entrer dans une cellule de stockage.

- Ne jamais pénétrer seul dans une cellule de stockage. Toujours travailler en équipe avec un collaborateur chargé du guet et d’appeler à l’aide au besoin.

- Si la cellule a été partiellement vidée, faire attention aux ponts de grains qui cachent des cavités.

- Procéder à l’installation d’échelles à l’intérieur des cellules pour permettre un accès facile et sécuritaire. Utiliser une corde de sécurité lorsque l’exploitant quitte l’échelle.

- Rédiger des protocoles d’entrée pour chacune des cellules de stockage ou chacun des silos, sous forme de procédure qui décrit par étapes la marche à suivre pour tous.

Systèmes d’aération

Différents types de systèmes d’aération sont couramment utilisés dans les cellules de stockage des grains. Les cellules de diamètre important nécessitent un système plus complexe où les ventilateurs simples peuvent se révéler inadéquats. On utilise alors de multiples ventilateurs afin de pouvoir déplacer suffisamment d’air. Dans les cellules rondes, on utilise l’un des systèmes suivants :

- conduit perforé simple

- conduit en forme de croix, de Y ou de T

- plancher entièrement perforé

- système encastré dans le plancher

Certains de ces systèmes sont placés au-dessus ou au-dessous du plancher. Les systèmes placés au-dessus du plancher sont habituellement plus faciles à nettoyer et peu coûteux. Les systèmes aménagés sous le plancher permettent la rotation sans entrave d’une vis à balayage horizontal, ce qui entraîne des économies substantielles de main-d’œuvre.

Dans les cellules rectangulaires, on utilise un ou plusieurs conduits parallèles placés au-dessus ou au-dessous du plancher.

Conception des systèmes de conduits d’aération

Le tableau 2 contient des directives sur le choix des dimensions utilisées pour la conception d’un système de conduits d’aération.

Pour déterminer les dimensions du système de conduits d’aération :

- Établir la capacité d’entreposage de la cellule ou du silo en m3.

- Choisir le débit d’air souhaitable en L/s/m3.

- Établir le déplacement d’air total : (capacité de la cellule de stockage) × (débit d’air) en L/s.

- À partir du tableau 2, trouver l’aire minimum de la section de conduit (m2), l’aire minimum de plancher (m2) et l’aire minimum de la prise d’air (m2).

- Planifier le système en utilisant des composantes qui répondent aux minimums énumérés ci-dessus ou qui les dépassent.

| Débit d’air | Aire minimum de la section du conduit | Aire minimum de plancher perforé | Aire minimum de la bouche d’air sur le toit |

|---|---|---|---|

| 250 L/s | 0,03 m2 | 2,5 m2 | 0,05 m2 |

| 500 L/s | 0,07 m2 | 5,0 m2 | 0,10 m2 |

| 750 L/s | 0,10 m2 | 7,5 m2 | 0,15 m2 |

| 1 000 L/s | 0,13 m2 | 10,0 m2 | 0,20 m2 |

| 1 250 L/s | 0,17 m2 | 12,5 m2 | 0,25 m2 |

| 1 500 L/s | 0,20 m2 | 15,0 m2 | 0,30 m2 |

| 1 750 L/s | 0,23 m2 | 17,5 m2 | 0,35 m2 |

| 2 000 L/s | 0,27 m2 | 20,0 m2 | 0,40 m2 |

| 2 250 L/s | 0,30 m2 | 22,5 m2 | 0,45 m2 |

| 2 500 L/s | 0,33 m2 | 25,0 m2 | 0,50 m2 |

| 3 000 L/s | 0,40 m2 | 30,0 m2 | 0,60 m2 |

| 3 500 L/s | 0,47 m2 | 35,0 m2 | 0,70 m2 |

| 4 000 L/s | 0,53 m2 | 40,0 m2 | 0,80 m2 |

| 4 500 L/s | 0,60 m2 | 45,0 m2 | 0,90 m2 |

| 5 000 L/s | 0,67 m2 | 50,0 m2 | 1,00 m2 |

| 5 500 L/s | 0,73 m2 | 55,0 m2 | 1,10 m2 |

| 6 000 L/s | 0,80 m2 | 60,0 m2 | 1,20 m2 |

| 6 500 L/s | 0,87 m2 | 65,0 m2 | 1,30 m2 |

| 7 000 L/s | 0,93 m2 | 70,0 m2 | 1,40 m2 |

| 7 500 L/s | 1,00 m2 | 75,0 m2 | 1,50 m2 |

| 8 000 L/s | 1,07 m2 | 80,0 m2 | 1,60 m2 |

| 8 500 L/s | 1,13 m2 | 85,0 m2 | 1,70 m2 |

| 9 000 L/s | 1,20 m2 | 90,0 m2 | 1,80 m2 |

| 9 500 L/s | 1,27 m2 | 95,0 m2 | 1,90 m2 |

| 10 000 L/s | 1,33 m2 | 100,0 m2 | 2,00 m2 |

Source : Movement of Natural Air Through Grain, O.H. Friesen et H.P. Harnes, Engineering Section, Manitoba Agriculture.

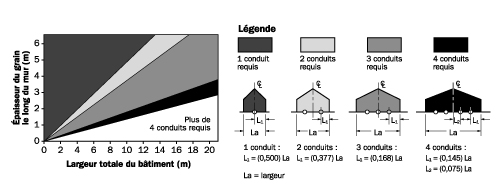

On doit aussi tenir compte de la variation dans la distance que l’air doit parcourir à travers le grain, particulièrement dans les cellules rectangulaires. Une manière de savoir si on a les bonnes dimensions est de calculer le trajet le plus long entre le conduit et la surface du grain et de s’assurer qu’il ne dépasse pas 1,5 fois le trajet le plus court. La figure 6 indique le nombre et la position des conduits requis dans un bâtiment rectangulaire.

Source : Movement of Natural Air Through Grain, O.H. Friesen et H.P. Harnes, Engineering Section, Manitoba Agriculture.

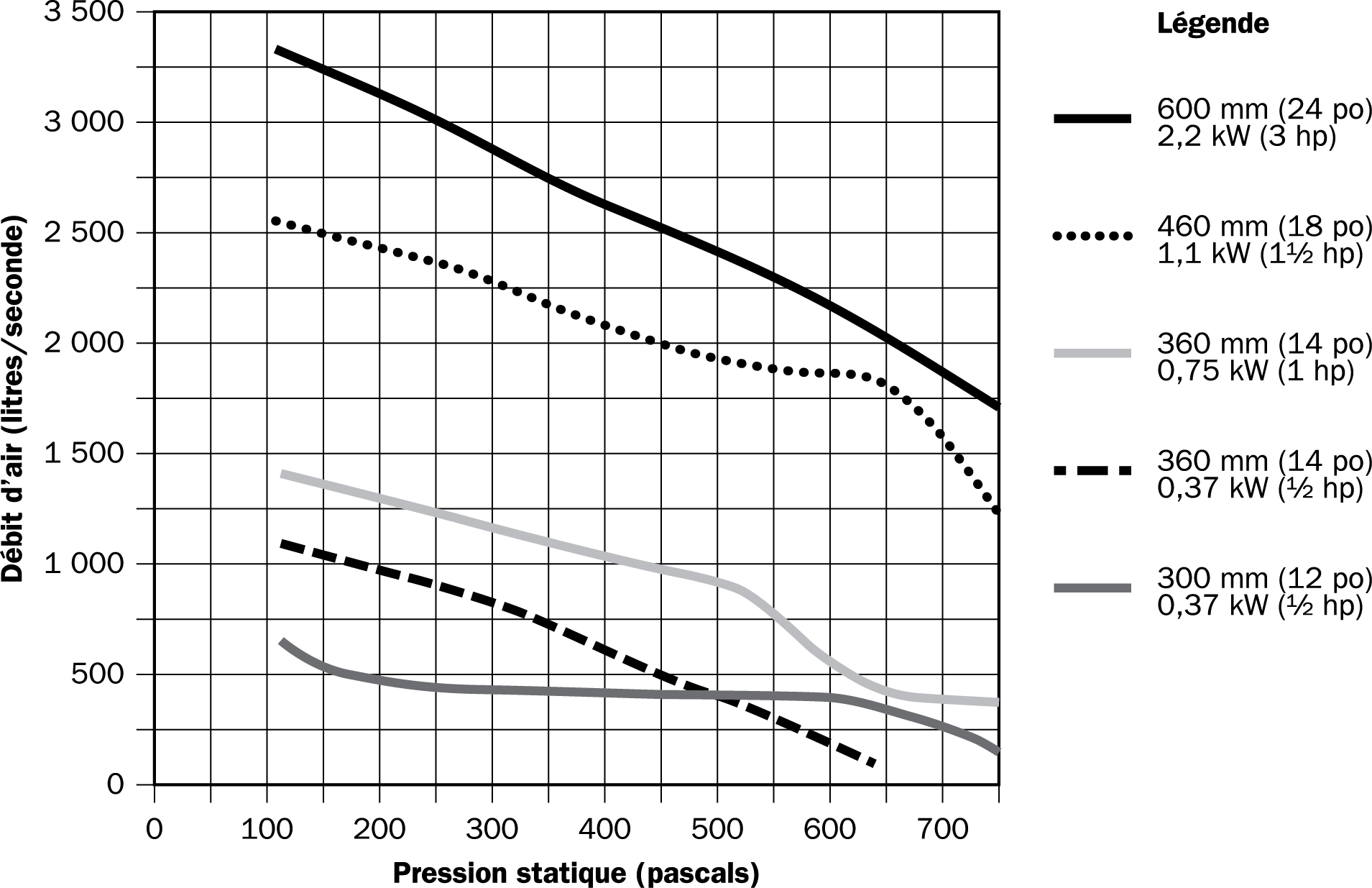

Choix des ventilateurs d’aération

Il existe plusieurs types de ventilateurs de dimensions différentes, offerts par divers fabricants. Ce ne sont pas tous les ventilateurs qui conviennent à tous les usages. Le degré de bruit dégagé diffère selon les ventilateurs et chacun possède une capacité de déplacer l’air qui lui est propre, décrite dans sa courbe de rendement, laquelle représente le débit du ventilateur en m3/min (pi3/min) à différentes pressions statiques. La figure 7 donne un exemple de graphique de rendement de ventilateurs de dimensions courantes.

La pression statique est une mesure de la pression à laquelle le ventilateur doit résister, en pascals (Pa) ou pouces de colonne d’eau. La pression statique (tableau 3) dépend de la taille des grains, de l’espace poral, de l’épaisseur du grain et du volume d’air déplacé, mesuré en m3/min/boiss. (pi3/min/boiss.).

| Grain entreposé | Épaisseur de grain | Taux d’aération 2,6 L/s/m3 (0.2 pi3/min/boiss.) |

Taux d’aération 1,3 L/s/m3 (0.1 pi3/min/boiss.) |

Taux d’aération 0,65 L/s/m3 (0.05 pi3/min/boiss.) |

|---|---|---|---|---|

| Maïs et soya | 3 m (10 pi) |

125 Pa (0,5 po de colonne d’eau) |

110 Pa (0,45 po de colonne d’eau) |

100 Pa (0,4 po de colonne d’eau) |

| Maïs et soya | 4,5 m (15 pi) |

150 Pa (0,6 po de colonne d’eau) |

140 Pa (0,55 po de colonne d’eau) |

125 Pa (0,5 po de colonne d’eau) |

| Maïs et soya | 6 m (20 pi) |

190 Pa (0,75 po de colonne d’eau) |

160 Pa (0,65 po de colonne d’eau) |

140 Pa (0,55 po de colonne d’eau) |

| Maïs et soya | 7,5 m (25 pi) |

250 Pa (1,0 po de colonne d’eau) |

200 Pa (0,8 po de colonne d’eau) |

160 Pa (0,65 po de colonne d’eau) |

| Blé, avoine et sorgho | 3 m (10 pi) |

290 Pa (1,15 po de colonne d’eau) |

250 Pa (1,0 po de colonne d’eau) |

240 Pa (0,95 po de colonne d’eau) |

| Blé, avoine et sorgho | 4,5 m (15 pi) |

380 Pa (1,5 po de colonne d’eau) |

310 Pa (1,25 po de colonne d’eau) |

260 Pa (1,05 po de colonne d’eau) |

| Blé, avoine et sorgho | 6 m (20 pi) |

540 Pa (2,15 po de colonne d’eau) |

400 Pa (1,6 po de colonne d’eau) |

300 Pa (1,2 po de colonne d’eau) |

| Blé, avoine et sorgho | 7,5 m (25 pi) |

750 Pa (3,0 po de colonne d’eau) |

510 Pa (2,05 po de colonne d’eau) |

360 Pa (1,45 po de colonne d’eau) |

Types de ventilateurs d’aération

Ventilateur axial

- 3 500 T/M

- convient aux utilisations à basses pressions statiques, 750 Pa (3 po de colonne d’eau) ou moins

- comporte une culasse rotor et de nombreuses pales pour déplacer l’air dans le sens axial à travers un boîtier cylindrique

- habituellement débit élevé et pression basse

- plus bruyant que les ventilateurs centrifuges

Ventilateur centrifuge à basse vitesse

- 1 750 T/M

- pression statique moyenne, jusqu’à 2 500 Pa (10 po de colonne d’eau)

- moins bruyant que le ventilateur axial

- boîtier du ventilateur plus grand que 1 m2 (4 pi2)

- l’air entre dans le ventilateur de manière axiale et est poussé perpendiculairement à l’axe du ventilateur

- moteur à l’extérieur du boîtier du ventilateur

Ventilateur centrifuge à haute vitesse

- 3 500 T/M

- pression statique élevée, jusqu’à 5 000 Pa (20 po de colonne d’eau)

- convient à de profondes épaisseurs de grains comme celles qu’on trouve dans les silos

- boîtier du ventilateur de moins de 1 m2 (3 pi2)

- l’hélice du ventilateur mesure moins de 10 cm (4 po) de largeur

- l’air entre dans le ventilateur dans le sens axial et est poussé perpendiculairement à l’axe du ventilateur

- moteur à l’extérieur du boîtier du ventilateur

Ventilateur centrifuge aligné

- 3 500 T/M

- pression statique jusqu’à 2 500 Pa (10 po de colonne d’eau)

- hélice du ventilateur attachée à un moteur refroidi par l’air qui se trouve au-dessus

- la prise d’air à l’extrémité fait circuler l’air à travers un boîtier cylindrique

- approprié dans les cas où les ventilateurs axiaux à enveloppe avec aubes directrices sont insuffisants

Exigences concernant les bouches d’air

Poser des bouches d’air sur le toit de la cellule de stockage afin de permettre l’évacuation de l’air sans augmenter de façon indue la pression statique au ventilateur. Un accroissement de la pression statique réduira toujours le rendement du ventilateur. S’assurer qu’il y a suffisamment de bouches d’air pour permettre à ce dernier de sortir de la cellule. On laisse normalement 0,1 m2 de bouche d’air non obstruée pour un débit de 470 L/s (1 pi2 de bouche d’air non obstruée pour un débit de 1 000 pi3/min). Installer plusieurs bouches d’air uniformément tout autour du toit.

Emplacement des bouches d’air

Pour les cellules de moins de 14,6 m (48 pi) de diamètre :

- Installer une rangée circulaire de bouches d’air le plus haut possible sur le toit.

- Espacer les bouches uniformément sur toute la surface du toit.

Pour les cellules de 14,6 m (48 pi) et plus de diamètre :

- Plusieurs rangées de bouches d’air peuvent être nécessaires.

- Ne pas placer la rangée inférieure à moins de 2 m (6 pi) du débord de toit et laisser un nombre impair de feuilles entre les bouches.

- Placer la rangée supérieure des bouches d’air le plus près possible du sommet du toit.

- Placer la rangée médiane (le cas échéant) au milieu du toit, en centrant les bouches entre celles de la rangée du bas.

Ventilateurs de toit électriques

Les ventilateurs de toit électriques servent à déplacer de gros volumes d’air des combles d’une cellule de stockage ou d’un silo. Les dimensions de ces ventilateurs permettent de déplacer jusqu’à 2,5 fois plus d’air que les ventilateurs placés dans le bas de la cellule. Cette circulation instable d’air est voulue afin que le ventilateur de toit « lave » en quelque sorte le dessous du toit avec de l’air, empêchant ainsi la condensation d’humidité sous la paroi intérieure. Installer le ventilateur de toit électrique aussi haut que possible dans la toiture. Ce ventilateur doit être pourvu d’une commande distincte de celles des autres ventilateurs de la cellule. S’assurer que les dimensions et l’emplacement des bouches d’air sur le toit sont appropriés et permettent d’évacuer les volumes d’air déplacés par les ventilateurs de toit électriques.

Bruit et emplacement des ventilateurs

Les ventilateurs font du bruit lorsqu’ils sont en marche. Le niveau de bruit généré dépend du type, des dimensions et de l’emplacement du ventilateur. On peut réduire ce bruit en choisissant un type de ventilateur approprié qu’on installera à un endroit judicieux. S’informer auprès du fournisseur de matériel pour qu’il vous aide à choisir l’emplacement des ventilateurs afin que ces derniers ne dérangent pas les voisins.

Voici 7 pratiques de gestion optimales concernant la réduction du bruit généré par les séchoirs à grain et les ventilateurs d’aération :

- Utiliser des ventilateurs centrifuges émettant les plus faibles niveaux de bruit au lieu de ventilateurs axiaux. S’informer auprès du fabricant de ventilateurs des niveaux de bruit générés par les différents types de ventilateurs.

- Orienter les ventilateurs dans la direction opposée aux voisins.

- Tenir compte des ondes sonores qui voyagent plus loin que les séchoirs quand le ventilateur ou le brûleur sont montés nettement au-dessus du sol.

- Placer les séchoirs et les ventilateurs dans des endroits où des structures existantes permettent de réduire la diffusion du bruit ou de le masquer.

- Réduire au minimum, si possible, l’utilisation nocturne des ventilateurs.

- Installer des silencieux lorsque c’est possible. Les silencieux sont conçus sur mesure et ajustés à la fréquence du bruit à étouffer. C’est le cas notamment d’un silencieux d’automobile. Des silencieux réactifs peuvent être offerts par le fabricant d’origine du matériel servant au séchage des grains.

- Atténuer les sons associés au séchage et à la manipulation des grains : vibration des grains qui se déplacent dans les vis à grain, tuyaux de transfert pneumatiques, ventilateurs pour le séchage et le refroidissement.

Résumé

De nombreux éléments contribuent à l’efficacité d’un système d’aération. Le type de ventilateur et ses dimensions doivent être adaptés au volume d’air qui doit être déplacé de manière efficace à travers la culture entreposée. Il doit y avoir suffisamment de bouches d’air bien placées sur le toit pour permettre une bonne évacuation de l’air. La gestion du système d’aération et une surveillance régulière de la culture entreposée sont également 2 facteurs importants pour assurer la conservation du grain à long terme. L’aération du grain permet de commencer la récolte plus tôt et de prévenir ainsi les pertes au champ ainsi que de faire sécher les grains aux teneurs en eau recommandées. L’aération peut faciliter la gestion des grains entreposés visant à maintenir leur qualité et à réduire au minimum les dommages causés par les différents ravageurs dans les aires de stockage. Du grain bien aéré permet de prolonger la période d’entreposage et d’obtenir un produit de meilleure qualité.

La présente fiche technique a été révisée par Helmut Spieser, ing. (retraité), conditionnement pour les grandes cultures et questions environnementales; Steve Clarke, ing. (retraité), énergie et système de récolte, ministère de l’Agriculture, de l’Alimentation et des Affaires rurales (MAAARO), Jason Deveau, spécialiste de la technologie d’application des pesticides, MAAARO, Simcoe, James Dyck, ing., systèmes de production des cultures et questions environnementales, MAAARO, Vineland et Ralph Winfield, ing., Belmont, Ontario.