Dispositifs de protection des convoyeurs

Apprenez-en davantage sur les exigences prévues par la loi et les pratiques exemplaires pour les dispositifs de protection des convoyeurs dans les mines.

Ces ressources ne remplacent pas la Loi sur la santé et la sécurité au travail (LSST) et ses règlements, et ne devraient pas être utilisées ou considérées comme étant des conseils juridiques. Les inspecteurs de la santé et de la sécurité appliquent ces lois et les font respecter en se fondant sur les faits qu’ils constatent sur le lieu de travail.

Objet

Les présentes lignes directrices aident les experts techniques et les parties du lieu de travail qui œuvrent dans l’exploitation minière à comprendre les exigences du Règlement 854 (Mines et installations minières) pris en application de la Loi sur la santé et la sécurité au travail. Ces lignes directrices peuvent suggérer des pratiques exemplaires de prévention des blessures et des maladies auxquelles sont exposés les travailleurs.

Les parties du lieu de travail comprennent les employeurs, les superviseurs, les entrepreneurs, les membres du comité mixte sur la santé et la sécurité au travail ainsi que les travailleurs.

Objectifs

- Fournir des conseils visant à faciliter la conformité aux exigences de la loi relatives aux dispositifs de protection des convoyeurs, en empêchant notamment les travailleurs d’accéder aux points rentrants qui sont ou pourraient devenir accessibles.

- Fournir des renseignements sur les pratiques exemplaires actuelles en matière d’ingénierie et de conception pour assurer la sécurité optimale des travailleurs.

Contexte

Les convoyeurs sont couramment utilisés dans les mines de l’Ontario. Les travailleurs peuvent être exposés à certains dangers si les bandes transporteuses et le matériel connexe ne sont pas dotés de protecteurs adéquats et s’ils sont mal entretenus. Des travailleurs ontariens sont décédés ou se sont blessés à la suite d’un contact avec du matériel ou des composants comme des courroies d’entraînement de convoyeur et des points rentrants dépourvus de protecteurs adéquats.

La présente ligne directrice vient appuyer d’autres politiques et pratiques de sécurité en milieu de travail, comme les procédures de verrouillage et d’étiquetage lorsqu’on procède à des réparations, des réglages ou d’autres travaux d’entretien sur les convoyeurs (Règlement 854, par. 196 [6]).

Exigences prévues par la loi

Le présent document traite des exigences des articles et paragraphes suivants du Règlement 854 :

- article 196 (protecteurs de convoyeur)

- article 196.1 (dispositifs d’arrêt d’urgence)

- article 185 (dispositif de protection de contrepoids et procédures d’isolement des sources d’énergie)

- paragraphe 59 (1) (dispositifs de protection pour tous les orifices, puisards, réservoirs, trémies, plates-formes surélevées et fosses, à l’exclusion des fosses de graissage, qui constituent un risque)

- articles 5.1, 5.2 et 5.3 (évaluation des risques)

Termes

Le paragraphe 185 (1) du Règlement 854 définit le terme « machine » pour inclure un élément moteur, un organe de transmission et une chose.

Les termes suivants ne sont pas définis dans le règlement. Les descriptions sont incluses à des fins d’orientation générale seulement. Il faut toujours tenir compte du contexte précis.

- Point rentrant

- Un point rentrant désigne un emplacement où une partie du corps, un vêtement ou un objet risque de se coincer entre des pièces mobiles ou entre des pièces de machine mobiles et fixes.

- Barricade

- Une barricade désigne tout objet ou structure qui crée une barrière ou un obstacle pour contrôler, bloquer le passage ou diriger la circulation de véhicules dans une direction désirée.

- Zone dangereuse

- Les zones autour de la machine (avant, arrière, côtés, haut et bas) où un danger peut exister.

- Dispositif d’isolement des sources d’énergie

- Un dispositif mécanique qui empêche physiquement la transmission ou la libération d’énergie. Cela comprend notamment les disjoncteurs électriques manuels, les interrupteurs généraux, les interrupteurs manuels à l’aide desquels les conducteurs d’un circuit peuvent être débranchés de tous les conducteurs d’alimentation non mis à la terre, les conduites, les blocs et d’autres dispositifs servant à bloquer ou à isoler les sources d’énergie.

- Clôture

- Une clôture est une barrière ou autre structure verticale qui entoure une zone au sol pour marquer une limite, contrôler l’accès ou protéger des travailleurs.

- Protecteur

- Un dispositif, un bouclier, une barrière ou un autre moyen utilisé seul ou en combinaison qui offre une protection efficace aux travailleurs contre les dangers. En règle générale, un protecteur est considéré comme fixé lorsqu’un outil est requis pour le retrait.

- Porte

- Une porte est un type de barrière qui peut être utilisée à une ouverture ou une entrée dans une clôture ou une barricade pour empêcher l’accès à un convoyeur en utilisation. Consulter l’alinéa 196 (3.2) c).

Types de protecteurs de convoyeur

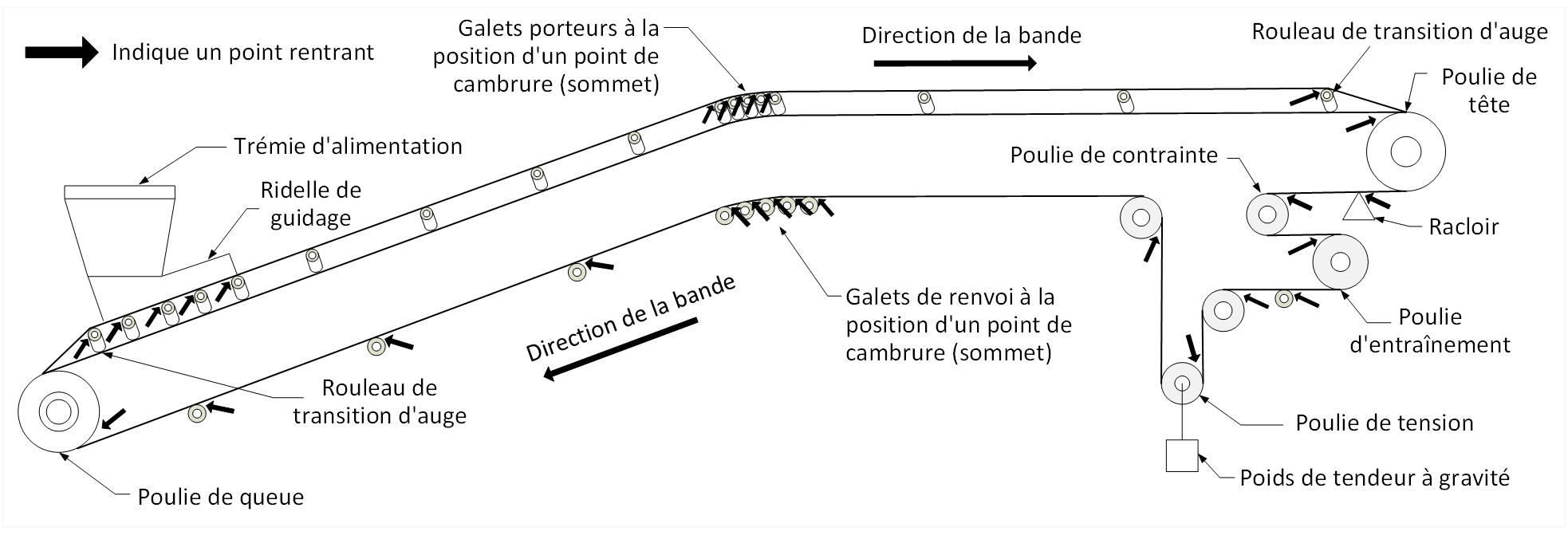

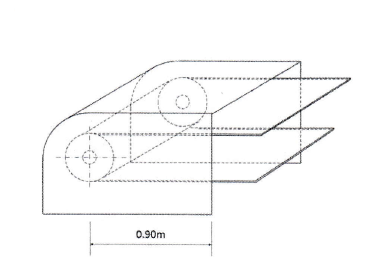

De façon générale, les points rentrants accessibles doivent être pourvus de protecteurs aux poulies de tête, de queue, d’entraînement, de renvoi et de tension ou, si le soulèvement de la bande est limité, aux rouleaux de renvoi et aux rouleaux porteurs (Règlement 854, par. 196 [3]).

Les différents types de protecteurs sont les suivants.

Protecteurs enveloppants fixes

Un protecteur enveloppant fixe est maintenu en place (c.-à-d. fermé ou attaché à une surface fixe) soit en permanence (p. ex., par soudage), soit par des moyens de fixation (vis, écrous, etc.) à l’aide d’un outil. Un protecteur enveloppant fixe empêche l’accès à un emplacement dangereux ou une autre zone. Lorsque des charnières sont utilisées, le protecteur :

- doit être fixé de façon à empêcher le retrait facile ou l’accès au point rentrant et nécessiter un outil pour le démonter

- il convient de noter qu’une clé n’est pas considérée comme un outil

Cage à sûreté intégrée interverrouillée

Une cage à sûreté intégrée interverrouillée est un protecteur fixe ou mobile maintenu et verrouillé de manière que la machine-outil (convoyeur) ne fonctionne pas ou ne continue pas de fonctionner à moins que le protecteur lui-même ou sa partie articulée ou mobile n’entoure la zone dangereuse et qu’une fonction de réenclenchement n’ait été actionnée.

Cage réglable

Une cage réglable est un protecteur fixe que l’on peut régler de manière intégrale ou qui comprend des parties réglables. Le réglage du protecteur ne change pas durant le fonctionnement et empêche l’accès.

Tous les protecteurs doivent être installés, entretenus et utilisés conformément aux directives du fabricant ou selon des directives appropriées.

Protection équivalente

Les dispositifs de protection ne sont pas requis si la position ou la construction d’un convoyeur procure une protection équivalente en rendant les points rentrants inaccessibles aux travailleurs (Règlement 854, par. 196 [3.3]). Par exemple, la hauteur ou la configuration du convoyeur peut empêcher l’accès des travailleurs aux points rentrants.

Emplacement des dispositifs de protection

Dispositifs de protection à proximité des poulies

Les poulies de tête, de queue, d’entraînement, de renvoi et de tension doivent comporter des protecteurs à tout point rentrant qui est ou pourrait devenir accessible. Les autres points rentrants accessibles à proximité de ces poulies doivent également être pourvus de protecteurs.

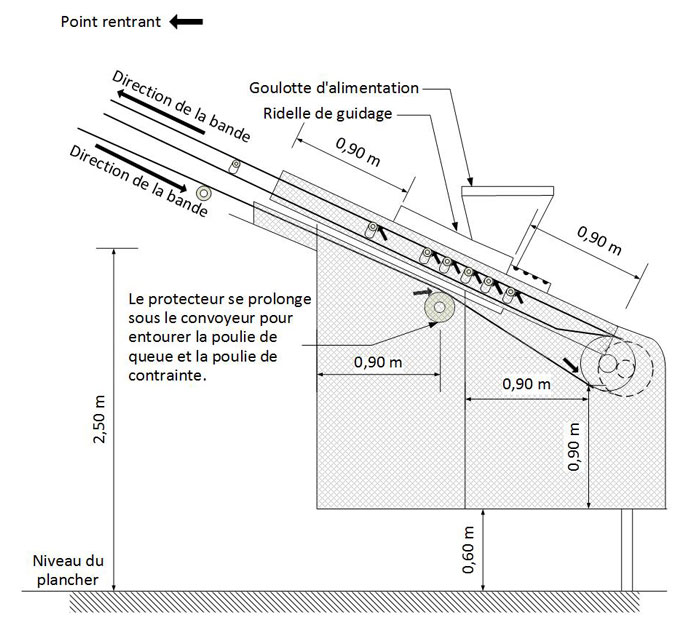

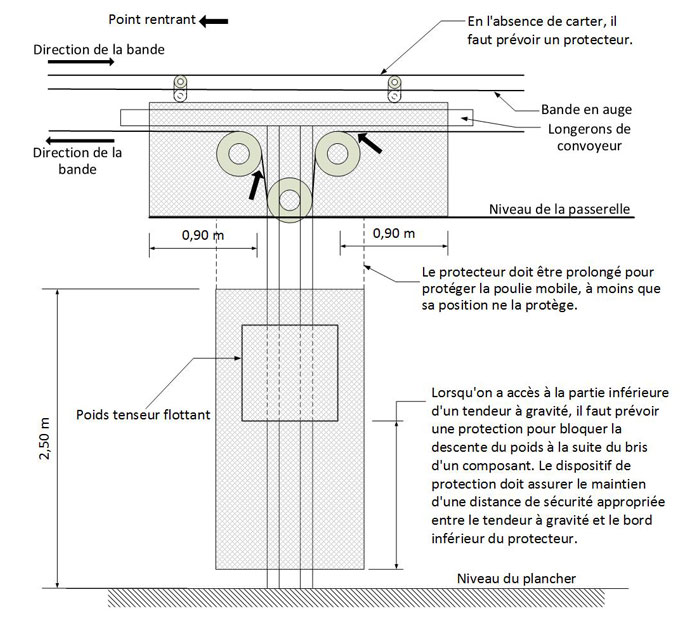

Dispositif de protection au niveau des poulies de tension ou autour de celles-ci

Un tendeur à gravité sert à assurer la tension d’une bande transporteuse. De façon générale, un poids libre est suspendu à une poulie de tension à partir des poulies de renvoi (d’inflexion) du côté retour de la bande. Cette poulie mobile de tension pourvue d’un poids peut s’abaisser, au besoin, pour éliminer tout mou pendant le fonctionnement de la bande.

En règle générale, tous les composants d’un tendeur avec système de contrepoids doivent comporter un protecteur aux endroits accessibles. Cela s’applique aux composants qui peuvent se déplacer durant le fonctionnement tout comme aux rouleaux de renvoi et aux rouleaux porteurs si le soulèvement de la bande est limité. Pour obtenir de plus amples renseignements, se reporter aux dispositions relatives aux poulies de renvoi et de tension (Règlement 854, par. 196 [3]) et aux contrepoids (Règlement 854, par. 185 [4]). Il faut prévoir des dispositifs de protection pour les tendeurs qui fonctionnent automatiquement. Cela a pour but d’éviter l’accès à tous les composants d’un chariot tendeur ou d’un contrepoids.

Si la partie inférieure d’un tendeur à gravité est accessible, il faut prévoir des dispositifs de protection pour éviter qu’un travailleur se blesse en raison de la descente du poids causée par le bris d’un composant (Règlement 854, par. 185 [4]). Des dispositions doivent être prises pour l’élimination des déversements dans cette zone.

Des affiches au libellé approprié mettant les travailleurs en garde à propos du stockage d’énergie doivent être visibles à chaque point d’accès des systèmes de tendeur et de câbles.

Dispositifs de protection aux galets porteurs et aux galets de renvoi lorsque le soulèvement de la bande est limité

Les galets porteurs (en auge) sont situés du côté porteur (dessus) de la bande transporteuse et sont conçus de manière que cette dernière devienne concave. Cela augmente la capacité de charge d’un convoyeur. Les galets ou les rouleaux de renvoi servent de support du côté non chargé de la bande.

Il faut éviter que les travailleurs accèdent aux points rentrants aux endroits où le soulèvement de la bande est limité sur les rouleaux (galets) porteurs et de renvoi (Règlement 854, alinéa 196 [3] 2).

Les zones de la bande qui entrent en contact avec les rouleaux porteurs ou de renvoi et qui modifient l’angle de déviation doivent comporter des protecteurs. Il importe d’installer un protecteur au point de cambrure en raison des pressions élevées qui se produisent entre la bande et les rouleaux. Les autres zones où le soulèvement de la bande peut être limité comprennent les structures sur le dessus de la bande, comme les trémies, etc.

Dispositifs de protection aux trémies et aux goulottes

Toutes les ouvertures des trémies et des goulottes qui constituent un danger doivent être dotées de protecteurs appropriés (Règlement 854, par. 59 [1]). Les trémies et les goulottes doivent comporter des points d’accès ou des ouvertures afin que l’on puisse procéder à tout nettoyage ou à toute inspection nécessaire à l’extérieur de la trémie ou de la goulotte dans toute la mesure du possible.

Dispositifs de protection aux points de chargement, de déchargement et d’évacuation

Il faut installer des protecteurs pour prévenir les blessures chaque fois qu’un travailleur a accès à un poste de travail ou à un point de chargement, de déchargement, de transfert ou d’évacuation.

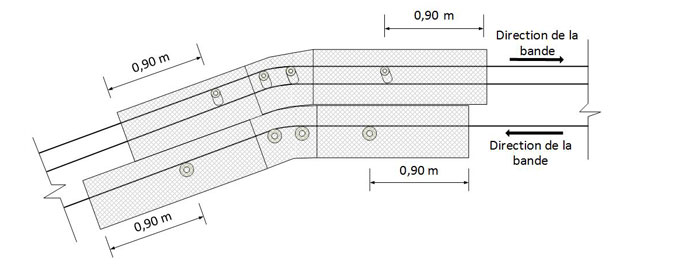

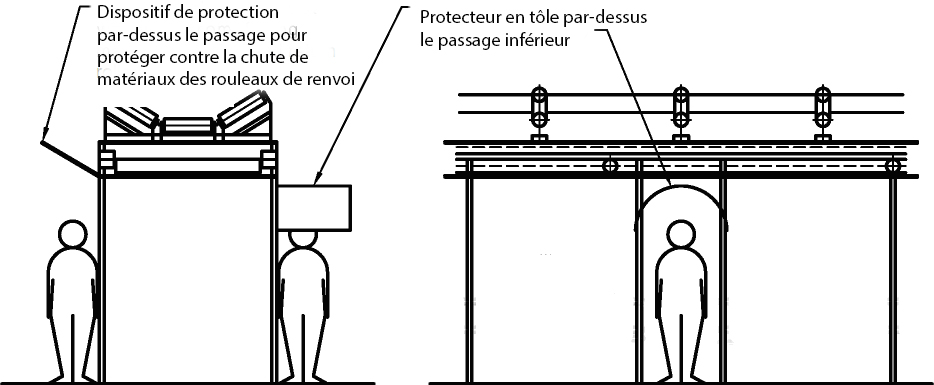

Dispositifs de protection aux passages supérieurs et inférieurs

Il faut prévoir des passages supérieurs et inférieurs à des endroits appropriés lorsqu’il est nécessaire d’accéder à l’un ou l’autre des côtés d’un convoyeur. Ces passages peuvent être situés aux extrémités de tête et de queue, aux points d’entraînement et à d’autres points de transfert le long du convoyeur.

Des protecteurs doivent être installés sous les convoyeurs qui passent au-dessus d’un travailleur ou s’il existe un risque que des matières ou des pièces tombent sur lui (Règlement 854, par. 196 [4]). Il faut tenir compte de la hauteur, de la masse et de la vitesse des matières transportées. L’employeur doit déterminer l’emplacement des passages supérieurs et inférieurs appropriés en consultation avec le comité mixte sur la santé et la sécurité ou le délégué à la santé et la sécurité du lieu de travail (le cas échéant).

Résumé des points rentrants qui nécessitent des dispositifs de protection :

- poulie de tête

- poulie de queue

- poulies d’entraînement

- poulies de renvoi

- poulies de tension

- rouleaux de renvoi où le soulèvement de la bande est limité

- rouleaux porteurs ou rouleaux en auge où le soulèvement de la bande est limité

Fabrication et résistance des matériaux de protection

De façon générale, les protecteurs doivent être constitués d’une tôle, d’un treillis ou d’un matériau équivalent. Ils doivent être suffisamment rigides et comporter des ouvertures dimensionnées et contreventées de manière à assurer le maintien de distances sécuritaires au cas où un travailleur entrerait en contact involontairement ou accidentellement avec le protecteur.

À titre indicatif, les protecteurs en tôle doivent présenter une épaisseur d’au moins 1,5 mm. Les protecteurs en treillis doivent être fabriqués au moyen de fils d’au moins 1,5 mm ou de fils d’au moins 3 mm pour un treillis carré de 50 mm. Si on utilise un autre matériau pour les protecteurs (autre que ceux mentionnés ci-dessus), il doit au moins résister à une force de :

- 450 N (100 lb) appliquée à un point du protecteur sur une surface carrée de 50 mm x 50 mm

- 220 N (50 lb) appliquée à des points sélectionnés pour vérifier la résistance d’un protecteur sur lequel on peut monter ou s’appuyer lorsqu’une masse simultanée de 90 kg (200 lb) est placée sur le protecteur

Les dégagements requis par rapport à la zone de danger doivent être maintenus lorsqu’une force de 450 N (100 lb) est appliquée à divers points d’un protecteur sur une surface carrée de 50 mm x 50 mm.

Les matériaux non métalliques peuvent présenter des problèmes de résistance et d’inflammabilité, être endommagés par le feu ou les produits chimiques ou se détériorer sous l’effet d’une exposition prolongée aux rayons UV.

Réparations, réglage et entretien des convoyeurs

De façon générale, il faut arrêter, mettre hors tension, verrouiller et étiqueter un convoyeur au moment d’une réparation, d’un réglage ou d’un entretien. S’il s’avère nécessaire d’enlever les protecteurs, il faut les remettre en place avant de mettre le convoyeur en marche à nouveau.

De façon générale, il faut arrêter, mettre hors tension, verrouiller et étiqueter un convoyeur au moment d’une réparation, d’un réglage ou d’un entretien. S’il s’avère nécessaire d’enlever les protecteurs, il faut les remettre en place avant de mettre le convoyeur en marche à nouveau.

Si un convoyeur doit fonctionner durant de tels travaux, il faut prendre des mesures effectives de précaution afin d’éviter les blessures aux travailleurs causées par des pièces mobiles (Règlement 854, par. 196 [6]).

Les précautions peuvent comprendre, sans toutefois s’y limiter, le prolongement des conduites de graissage à l’extérieur des protecteurs. De plus, les dispositifs de réglage de la bande transporteuse peuvent être déplacés à l’extérieur des protecteurs afin d’éviter d’avoir à enlever ces derniers pendant l’entretien dans le but d’éviter l’exposition des travailleurs à ces pièces mobiles.

Portes de visite/d’entretien dans les protecteurs fixes

Il est possible d’aménager des portes de visite dans les protecteurs fixes à certaines conditions. Par exemple, l’ajout d’une porte de visite ne doit pas exposer un travailleur à des points rentrants ou à des pièces ou des matières mobiles. De plus, une telle porte ne doit pas être utilisée lorsque le convoyeur fonctionne, à moins que les conditions énoncées dans le Règlement 854, par. 196 (6), ne soient respectées.

Clôtures, barricades et portes

Les clôtures, les barricades et les portes peuvent être utilisées pour empêcher les travailleurs d’accéder aux points rentrants s’il est impossible de protéger l’un de ces points exigés par le Règlement 854, par. 196 (3.1). Ces autres options sont autorisées en vertu du Règlement 854, par. 196 (3.2).

Des clôtures et des barricades peuvent être utilisées pour isoler une zone générale où se trouvent un ou plusieurs points rentrants. La différence entre une clôture et une barricade réside dans le fait qu’une clôture sert généralement à entourer, contenir ou séparer un convoyeur ou une partie de celui-ci par rapport à la zone environnante. Une barricade sert à fermer, bloquer ou empêcher par ailleurs l’accès à une zone où un convoyeur est en cours d’utilisation.

Une clôture doit entourer complètement une zone dangereuse et empêcher l’accès aux points rentrants. Elle doit avoir une résistance suffisante pour que les travailleurs ne puissent pas accéder aux points rentrants s’ils tendent le bras par-dessous, par-dessus ou à travers une clôture.

Elle sert à isoler une zone générale ou à en empêcher par ailleurs l’accès de par ses dimensions et sa distance par rapport aux dangers. La barricade doit empêcher l’accès en fonction du type de circulation qui doit être contrôlé. Par exemple, un bloc de ciment peut servir à empêcher la circulation des véhicules, mais pas celle des piétons.

Lorsqu’une porte est utilisée, elle doit être munie d’un dispositif d’interverrouillage avec interrupteur à réenclenchement manuel qui arrête le convoyeur jusqu’à ce que le réenclenchement ait été activé (Règlement 854, alinéa 196 [3.2] c]). Ce dispositif de sécurité ne remplace pas les exigences du Règlement 854 en matière de verrouillage et d’étiquetage, mais il peut être utilisé conjointement avec ces exigences. Il n’est pas nécessaire de munir d’une porte chaque clôture ou barricade. Toutefois, celles qui doivent en être pourvues doivent respecter les exigences du Règlement 854, alinéa 196 (3.2) c) et par. 185 (7) afin d’offrir aux travailleurs un point d’accès contrôlé.

Les clôtures, les barricades et les portes ont toutes la même utilité, soit d’empêcher l’accès à une zone dangereuse lorsque l’installation de dispositifs de protection s’avère impossible.

Cordon d’arrêt d’urgence ou autre dispositif d’arrêt d’urgence

Un dispositif d’arrêt d’urgence (DAU) à fonctionnement manuel ou automatique est conçu pour arrêter un convoyeur en cas d’urgence. Parmi les exemples de DAU, mentionnons les cordons et les boutons d’arrêt d’urgence. Les cordons et autres DAU ont pour but d’arrêter un convoyeur en cas d’urgence. Ils ne sont pas conçus pour remplacer un protecteur, une clôture ou une barricade.

Un DAU doit pouvoir être réenclenché. Le dispositif de réenclenchement doit être accessible uniquement à l’endroit où la commande d’arrêt d’urgence est activée. La commande du DAU doit être réenclenchée manuellement avant la remise en marche du convoyeur. Il est alors nécessaire d’effectuer une action distincte pour démarrer le convoyeur. Cela pourrait consister à utiliser un bouton de démarrage, un interrupteur, un dispositif d’activation dans la salle de commande, etc.

Des précautions particulières doivent être respectées lorsqu’on utilise des cordons. Le système doit être conçu et configuré de manière à activer le dispositif de commutation pour générer le signal d’arrêt d’urgence quand :

- le cordon est tiré dans n’importe quelle direction;

- une force de traction perpendiculaire de moins de 200 N (45 lb) est appliquée sur le cordon;

- la déviation perpendiculaire du cordon est inférieure à 400 mm (15 3/4 po).

De plus, le cordon doit être en mesure de résister, sans se rompre, à une force de tension équivalente à 10 fois celle qui est nécessaire pour activer le signal d’arrêt d’urgence.

Un indicateur visuel doit être installé pour indiquer quel dispositif était actionné lorsqu’un cordon long ou plus d’un dispositif de commutation s’avère nécessaire.

Un DAU est nécessaire à tout point rentrant d’un convoyeur qui n’est pas mentionné dans le Règlement 854, par. 196 (3). Cela s’applique seulement si un travailleur a accès au convoyeur. Ces points rentrants peuvent être situés aux rouleaux porteurs ou de renvoi où le soulèvement de la bande n’est pas limité. Le DAU doit être facilement accessible aux travailleurs à chacun de ces points rentrants.

Si un travailleur a accès au convoyeur, le DAU doit également être accessible à d’autres endroits le long du convoyeur afin de s’assurer qu’un dispositif est toujours à sa portée.

L’emplacement du DAU doit être déterminé en consultation avec le comité mixte sur la santé et la sécurité ou le délégué à la santé et la sécurité du lieu de travail si les travailleurs ne peuvent atteindre le convoyeur (Règlement 854, par. 196.1 [3]).

Équipement comportant des convoyeurs

Les systèmes de convoyeur à bande utilisés dans les installations de concassage et de criblage doivent être conformes au Règlement 854, art. 196 et 196.1. Les autres pièces d’équipement mobiles utilisées dans les installations de concassage et de criblage doivent être munies de protecteurs (Règlement 854, art. 185).

Formation

Les employeurs doivent :

- établir et tenir à jour les programmes de formation requis et former chaque travailleur quant aux modules requis, selon le cas (voir les articles 11 à 11.2.3)

- veiller à ce que tous les travailleurs et superviseurs reçoivent des instructions, de la formation et de la supervision pour protéger leur santé et leur sécurité, y compris en ce qui concerne tout convoyeur qu’ils peuvent utiliser ou à proximité desquels ils peuvent travailler (alinéa 25 [2] a] de la Loi sur la santé et la sécurité au travail)

- consigner toutes les formations pertinentes et (ou) conserver des registres des formations

Consultation

Le ministère du Travail, de l’Immigration, de la Formation et du Développement des compétences s’attend à ce qu’un employeur s’engage de façon significative auprès du comité mixte sur la santé et la sécurité au travail ou du délégué à la santé et à la sécurité, si la Loi sur la santé et la sécurité au travail ou ses règlements exigent qu’une autre partie (comme le comité mixte sur la santé et la sécurité au travail ou le délégué à la santé et à la sécurité) soit consultée à propos d’une mesure. Cette interaction doit se faire sous forme de dialogue et de discussion et fournir tous les renseignements pertinents.

Le comité mixte sur la santé et la sécurité ou le délégué à la santé et la sécurité doit se voir offrir une possibilité réelle de formuler des commentaires. Ces commentaires doivent être reçus et pris en compte de bonne foi. L’employeur doit, notamment, prendre en compte toute rétroaction et réponse du comité mixte sur la santé et la sécurité ou du délégué à la santé et à la sécurité avant de prendre des mesures, comme la mise en place d’un plan ou d’un programme. Cela comprend également la réponse à toute recommandation découlant de la consultation.

Un employeur ne satisfait pas aux exigences de consultation s’il informe le comité mixte sur la santé et la sécurité ou le délégué à la santé et la sécurité d’une mesure prévue.

Normes et lignes directrices disponibles

- CAN/CSA Z432:23, Sécurité des machines

- Norme australienne 2015 AS/NZS 4024.3610 – Conveyors – General requirements

- Norme australienne 2015 AS/NZS 4024.3611 – Conveyors – Belt conveyors for bulk material handling

- Norme britannique BS EN 620:2021, Continuous Handling Equipment and Systems – Safety Requirements for Fixed Belt Conveyors for Bulk Materials

- CAN/CSA Z1002:12 (R2022), Santé et sécurité au travail - Identification et élimination des phénomènes dangereux et appréciation et maîtrise du risqué

- Workplace Safety North, Guarding Equipment – Belt conveyor Guarding

- Département du travail des États-Unis, Mine Safety and Health Administration, Guide to Equipment Guarding, 2004

- Workplace Safety and Prevention Services, A User’s Guide to Conveyor Belt Safety, Protection from the Danger Zones